Spray -szárítás: A porlási technológia a mindennapi termékek mögött

Számos olyan elem, amelyet mindennapi életünkben használunk, pormentes por formájában kapható. Számos termék, a tejportól az egyes gyógyszerekig, nem ellenáll a standard dehidrációs folyamatnak, és megköveteli, hogy a speciális eljárások por formájává váljanak. Ezt a speciális eljárást hívják permetező szárítás.

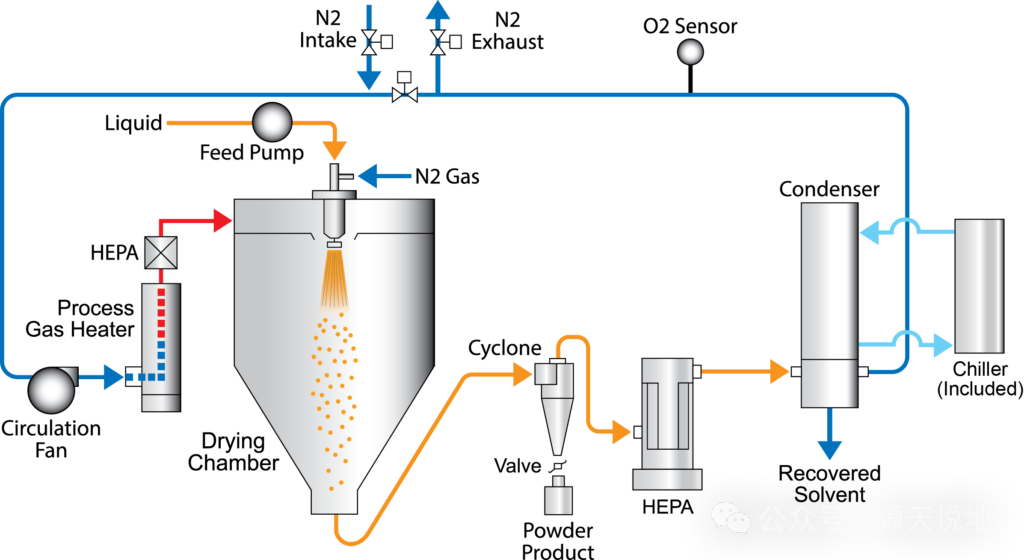

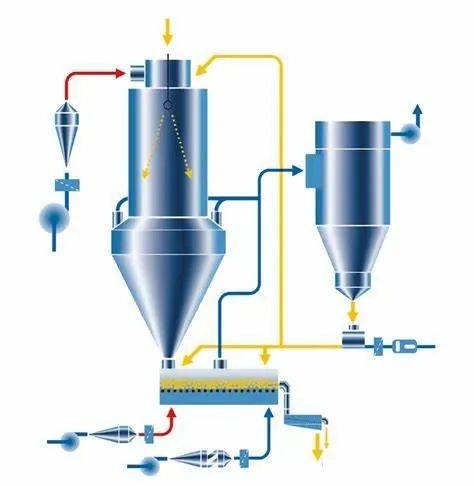

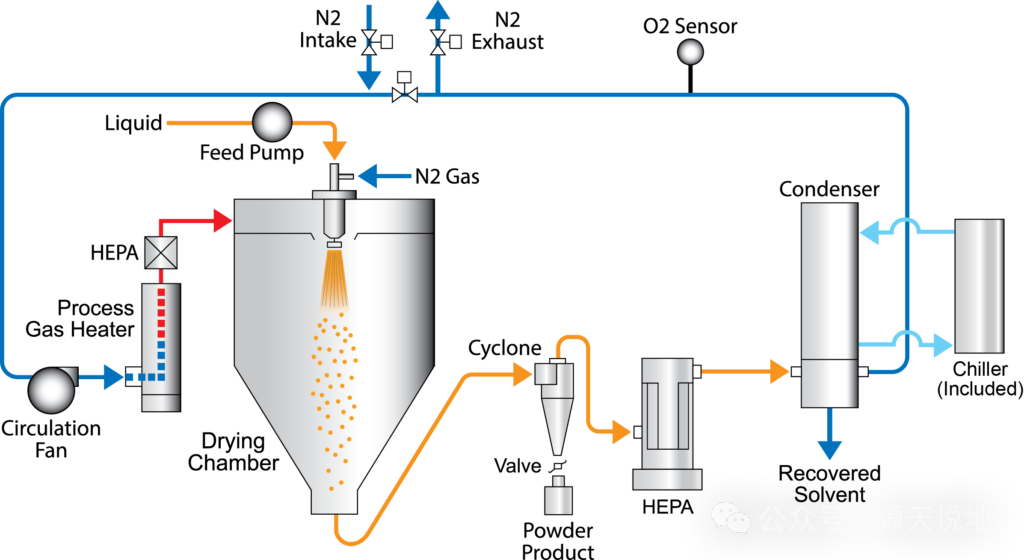

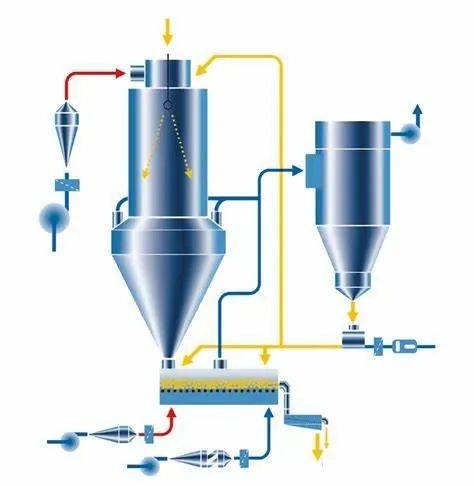

A folyamat magában foglalja a folyadék vagy az iszap diszpergálását egy forró, száraz gázban, hogy a részecskeméret -eloszlással rendelkező porot kapjon. Ebben a folyamatban szokásos levegő vagy inert gázok használhatók. Például az oxigénnel reagáló etanolt és más termékeket forró nitrogénnel lehet feldolgozni a levegő helyett.

A spray -szárító berendezésekben különféle porlasztókat vagy fúvókákat használnak, hogy a folyadékokat vagy a szüneteket porlasztott cseppekbe bontják rendkívül kicsi részecskemérettel.

Az egyetlen folyadék nagynyomású kavargó fúvókák és a forgó korong fúvókák a leggyakrabban használt fúvóka típusok. A porlasztókerékkel szélesebb részecskeméret -eloszlás érhető el, de függetlenül attól, hogy mindkét módszernél következetes részecskeméret érhető el.

A 10 és 500 μm közötti cseppek méretét specifikus fúvókák felhasználásával lehet elérni specifikus folyamatokban. A leggyakrabban használt részecskeméret a 100-200 μm átmérőjű tartomány.

Fő tényezők, amelyek befolyásolják a spray -szárítást

Bemeneti és kimeneti hőmérséklet

A permetező kamra hőmérséklete általában a toronyba belépő forró levegő hőmérsékletére utal. A szárítási hőmérséklet a legfontosabb tényező, amely befolyásolja a permetezett por fizikai és kémiai tulajdonságait.

A spray -szárítási hőmérséklet meghatározza az öntött por nedvességtartalmát. A spray -szárítási hőmérséklet 120 ° C -ról 200 ° C -ra történő növelése a szárított porban lévő vizet 5,29% -ról 3,88% -ra csökkentheti.

A spray-szárított termékek részecskemérete a forró levegő bemeneti hőmérsékletétől is függ. A szárítási hőmérséklet növekedése gyorsabb víz elpárologtatást eredményez, ami a mikrogömbök gyorsabb kialakulását eredményezi, anélkül, hogy elegendő idő lenne a zsugorodáshoz, ami nagyobb részecskeméreteket eredményez.

Ahogy a bemeneti szárítási hőmérséklet 138 ° C -ról 202 ° C -ra nőtt, az acai bogyós por részecskemérete 13,38 μm -ről 20,11 μm -re nőtt. Hasonlóképpen, a guava juice por részecskemérete jelentősen megnőtt a bemeneti hőmérséklet növekedésével.

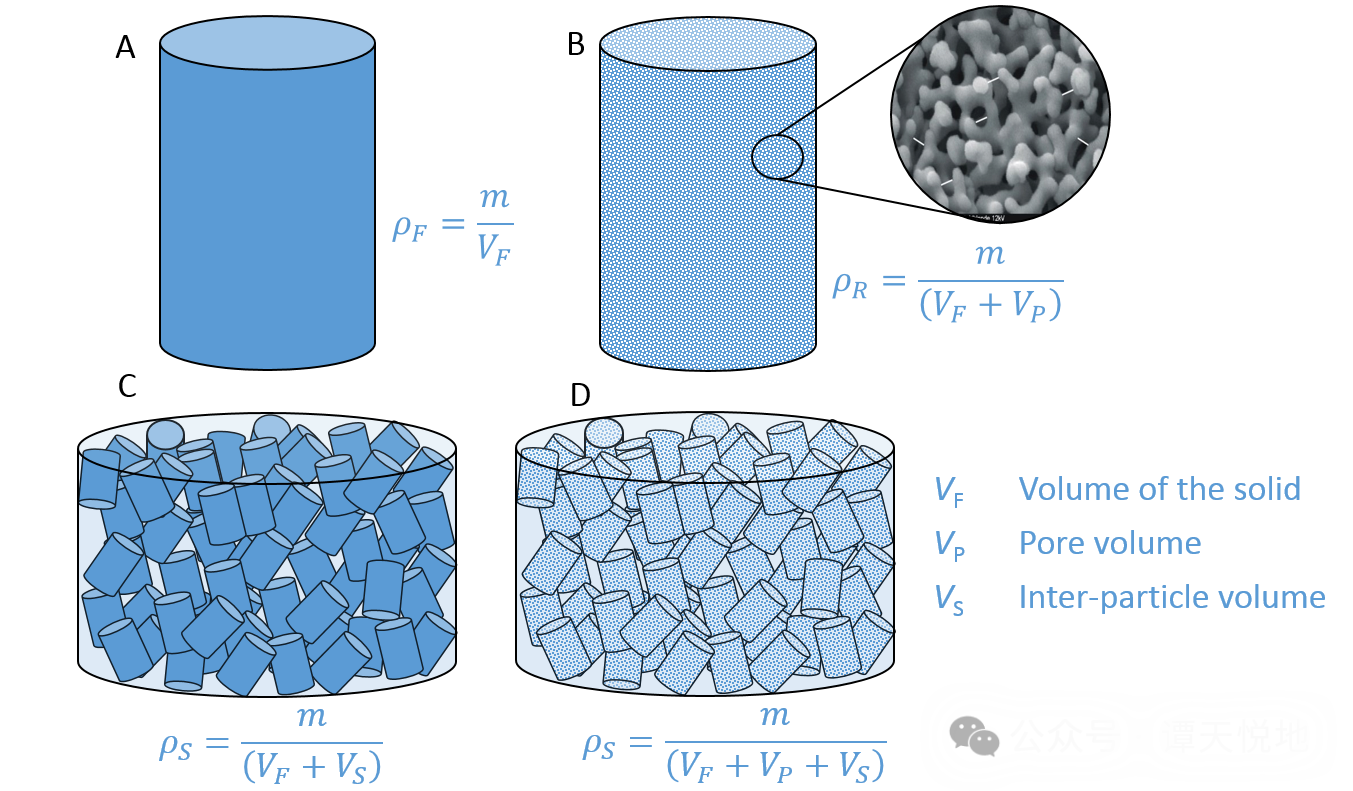

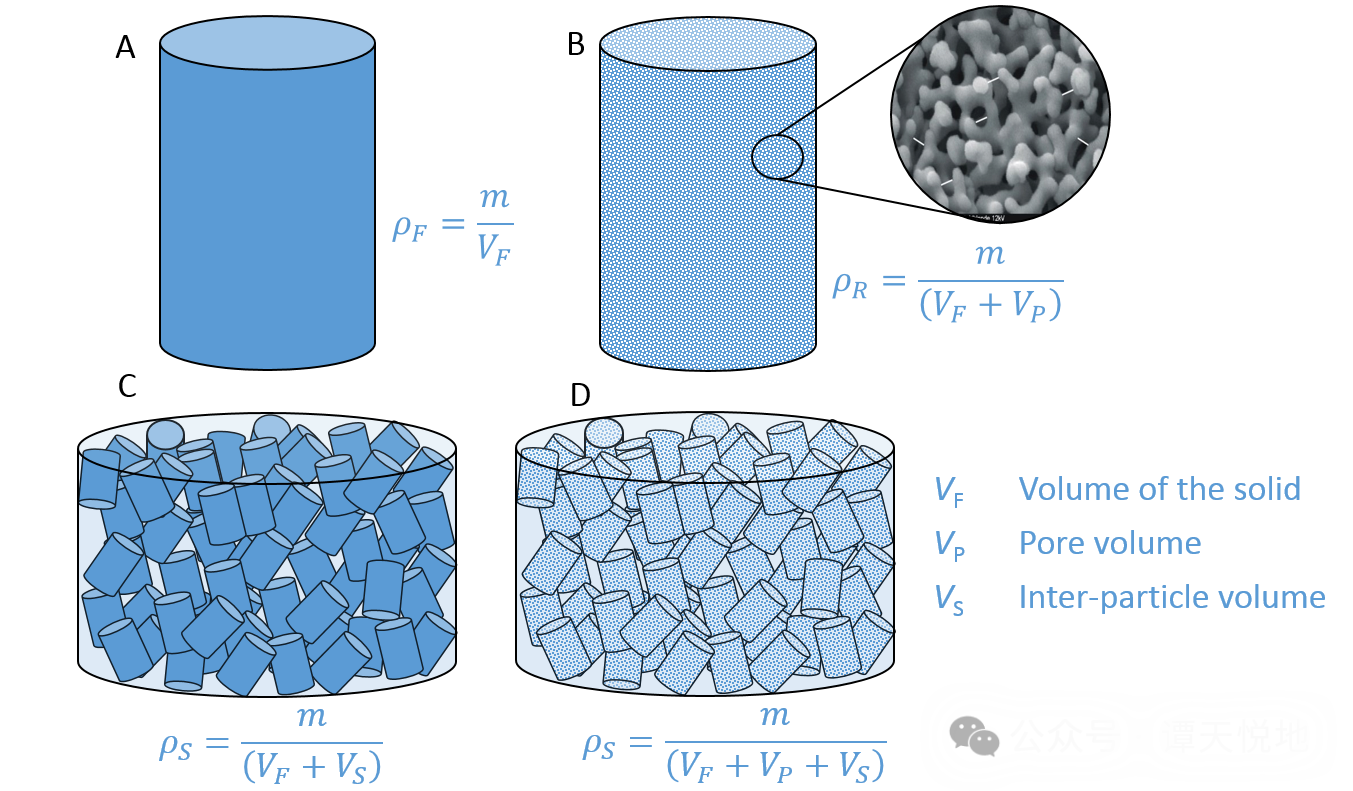

A spray-szárított por ömlesztett sűrűsége a hőmérséklet növekedésével csökken. A nagyobb részecskék lehetnek üregesek, vagy porózus vagy törött szerkezetűek lehetnek a magasabb víz elpárologtatási sebessége miatt. A porózus vagy fragmentált részecskék általában alacsonyabb csomagolási sűrűséggel rendelkeznek.

Ezenkívül, mivel a részecskék nedvességtartalma fordítva kapcsolódik a szárítási hőmérséklethez, és a víz sűrűbb, mint a legtöbb száraz élelmiszer -szilárd anyag, a magasabb hőmérsékleten termelt porok alacsonyabb ömlesztett sűrűségűek, mint az alacsonyabb hőmérsékleten termelt porok.

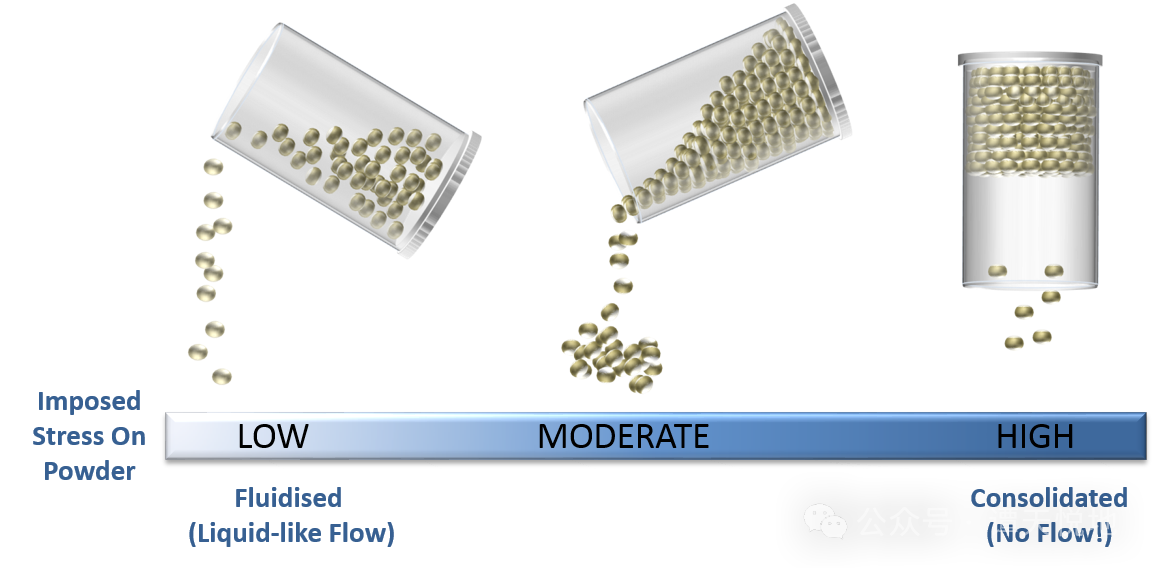

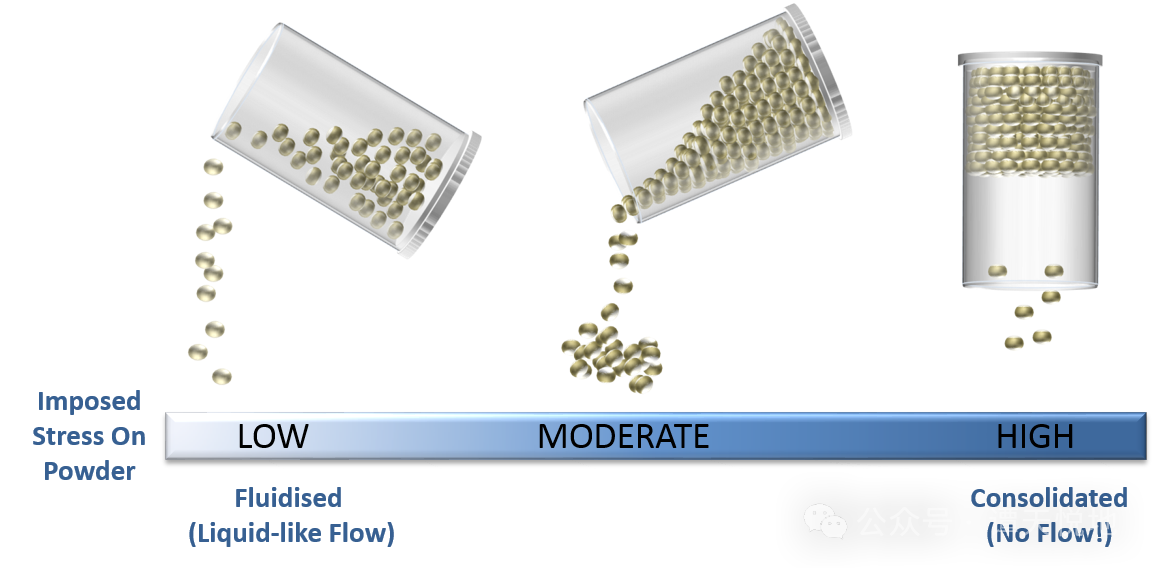

A permetezett por folyékonyságát a szárítási hőmérséklet bizonyos mértékben is befolyásolja. A hőmérséklet növekedésével a folyékonyság csökken.

Ennek oka lehet a részecskék morfológiájának nagyobb variációja, amelyet a magasabb víz párologtatási sebesség, a porozitás vagy a törött szerkezet által okozott kisebb felületi érintkezési szög okoz, amely növeli a por és a felület és a részecskék közötti belső ellenállás súrlódását. nagy, csökkent likviditást eredményez.

Az oldhatóság a portermékek fontos minőségi jellemzője, és közvetlenül befolyásolhatja a permetezett ételek rekonstitúciós viselkedését. Ahogy a spray -szárítási hőmérséklet 120 ° C -ról 160 ° C -ra növekszik, a por oldhatósága növekszik.

Fali anyag

A cukorral gazdag anyagok, például a gyümölcslevek és a zöldséglevek, nehéz szárítani közvetlenül a beágyazás nélkül. A fali anyagok olyan polimerek, amelyek a permetezés során beágyazzák a hatóanyagokat, és a legfontosabbak a spray-szárítás során. Az egyik tényező.

A fali anyagok növelhetik az üveg átmeneti hőmérsékletét és a hozamot a permetezés során, és csökkenthetik a portermékek viszkozitását és higroszkóposságát. A közönséges fali anyagok közé tartozik a gumi arab, a maltodextrin, a zselatin, a keményítő, a pektin, a metil -cellulóz, az alginát, a tricalcium -foszfát és azok kombinációi.

A fali anyag megválasztása elsősorban a spray -szárítás céljától, valamint a feldolgozott anyag fizikai és kémiai tulajdonságaitól függ. A fali anyagoknak nagyon oldódnak a folyamat oldószereiben, és elegendő filmképző képességgel kell rendelkezniük alacsony körű oldatok előállításához is, még magas koncentrációban is.

A spray-szárításhoz nagy molekulatömegű és nagy üveg átmeneti hőmérsékletet kell biztosítaniuk a végtermék-tapadásgátló tulajdonságok javítása érdekében. Képesnek kell lenniük arra, hogy megvédjék az érzékeny vegyületeket a hő, az oxigén, a fény stb.

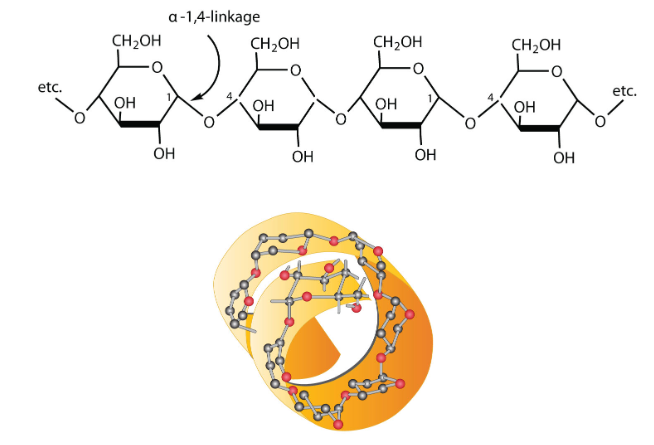

A permetezéshez általában használt fali anyagok szénhidrátok.

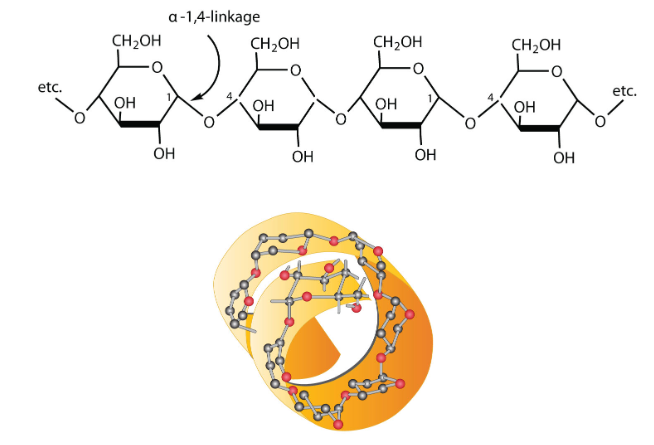

• Keményítő és származékai (keményítő, maltodextrin, dextrin és ciklodextrin)

A keményítő és származékai jó spray-szárítási tulajdonságokkal rendelkeznek, mint például a nagy molekulatömeg és a nagy üveg átmeneti hőmérséklet, az alacsony viszkozitású hideg vízben való nagy oldhatóság, a tapadásgátló tulajdonságok és a viszonylag sűrű por előállításának képessége.

A keményítőnek azonban nincs filmképző képessége, ami nagyon káros a szárítás hatékonyságára, különösen az érzékeny vegyületek megőrzésére.

• Gum (gumi arab vagy akác és karaya keveréke)

Gumi. A keményítőhöz képest a Gum jobb filmképző képességgel rendelkezik, de az üvegátmeneti hőmérséklete viszonylag alacsony.

• Cellulóz és származékai (cellulóz, karboxi -metil -cellulóz, hidroxi -propil -metil -cellulóz stb.)

A cellulóz és származékai jó filmképző tulajdonságokkal és felületi aktivitással rendelkeznek, de nem könnyen emészthetők.

A keményítő- vagy keményítőszármazékok és a gumi kombinációja javíthatja a spray -szárítás teljesítményét, de az íny tartalmának alacsonyabbnak kell lennie, mint a keményítő vagy a keményítőszármazékoké.

Úgy tűnik, hogy a fehérjék, különösen a savófehérje kiváló filmképző képességgel és tápanyag-visszatartási képességgel rendelkeznek, és gyakran keményítő- vagy keményítőszármazékokkal együtt használják őket.

Adagolási sebesség

A spray -szárítási folyamat során az előtolási sebesség az egyik fontos tényező. A takarmány sebessége meghatározza az anyag tartózkodási idejét a szárítókamrában, az elválasztóban és a szállítószalagban, és befolyásolja az anyag porlasztását és a cseppek méretét is.

Az előtolási sebesség alapvetően a porlasztó sebességétől függ, annál nagyobb a szivattyú sebessége, annál gyorsabb az előtolási sebesség. A magasabb előadási sebesség azonban lelassítja a hőátadást, megnehezítve a cseppek teljesen megszáradását, és könnyen a fal ragaszkodásához.

Ezenkívül a túl magas takarmánysebesség miatt a cseppek közvetlenül a szárító kamrába esnek. Ennek oka az, hogy a forró levegő telített volt, és a nagysebességű cseppek nem lehet teljesen porlasztani, ami végül a porhozam csökkenéséhez vezet.

A magasabb betáplálási sebesség a cseppek és a forró levegő közötti nem megfelelő interakciós időt eredményez, növelve a permetezett por nedvességtartalmát.

A túlzottan magas takarmányozási sebesség olyan nem megfelelő művelet, amelyet el kell kerülni a spray -szárítási folyamat során. A túl magas táplálékkebesség gyakran fontos tényező a falakhoz való ragaszkodásban, a nedvesség elnyelésében és a csövek eltömődésében. A porhozam csökkentése mellett extra problémákat okoz a helyszíni tisztításhoz.

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文