Suszenie natryskowe: technologia spowolnienia stojąca za produktami codziennymi

Wiele przedmiotów, których używamy w naszym codziennym życiu, jest dostępnych w postaci proszku bez kurzu. Wiele produktów, od proszku mlecznego po niektóre leki, nie może wytrzymać standardowego procesu odwodnienia i wymaga przekształcenia specjalnych procedur w postać proszku. Ta wyspecjalizowana procedura jest nazywana Suszenie rozpylania.

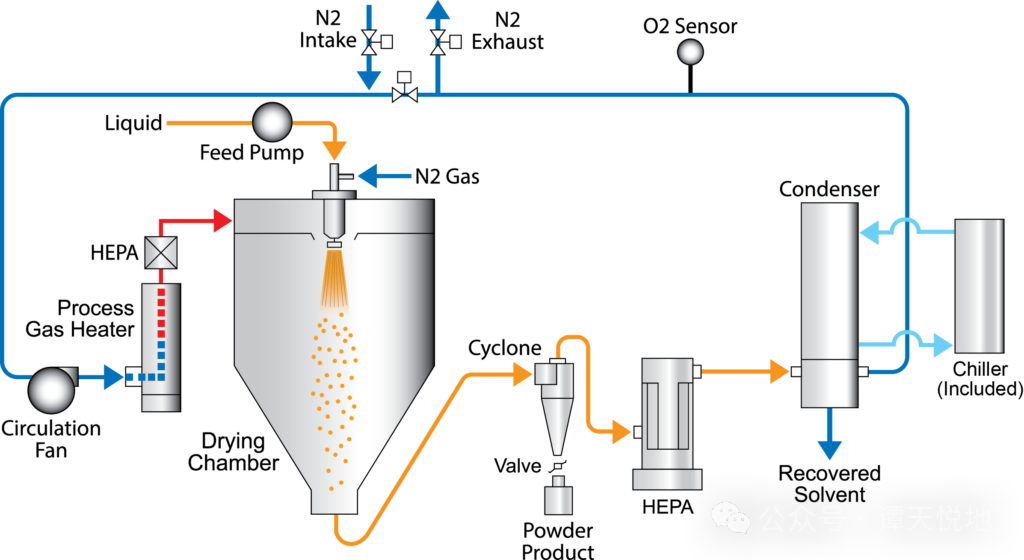

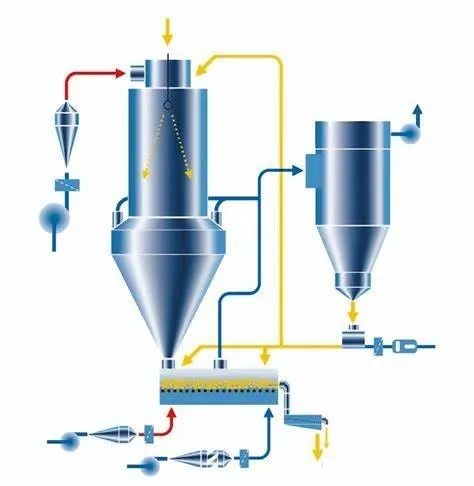

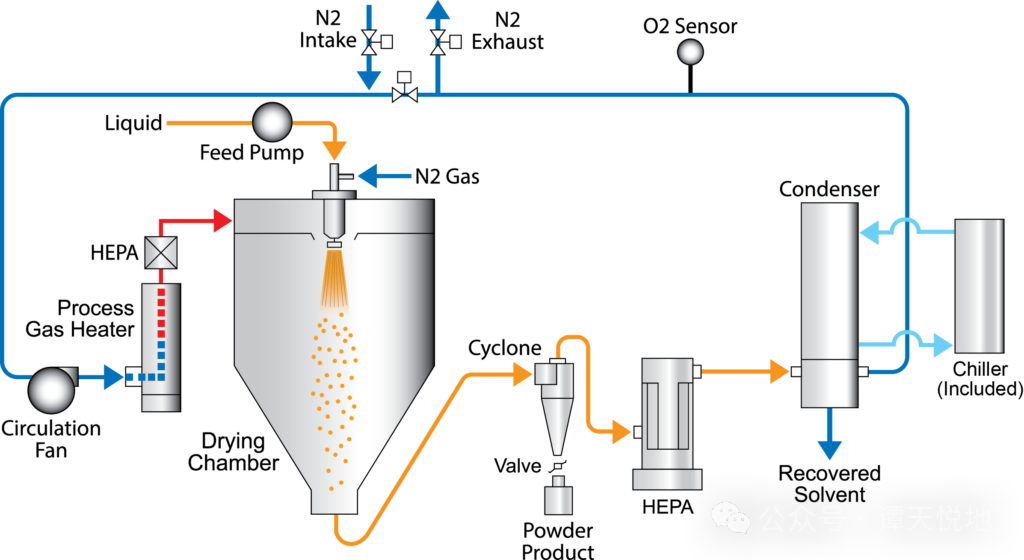

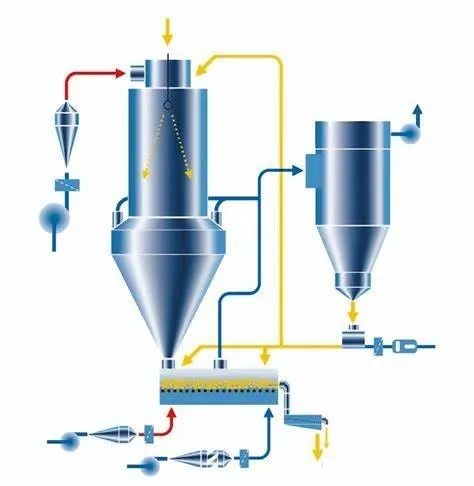

Proces ten polega na rozproszeniu cieczy lub zawiesiny w gorącym, suchym gazie w celu uzyskania proszku o stałym rozkładowi wielkości cząstek. W tym procesie można zastosować zwykłe gazy powietrzne lub obojętne. Na przykład etanol i inne produkty reagujące z tlenem mogą być przetwarzane z gorącym azotem zamiast powietrza.

W sprzęcie do suszenia sprayu różne atomizery lub dysz są używane do rozbijania cieczy lub zawiesin w rozpylonych kropel o wyjątkowo małych rozmiarach cząstek.

Najczęściej stosowane typy dyszy to pojedyncze płynowe dysze wysokociśnieniowe i obrotowe dysze dyskowe. Rozkład wielkości cząstek można osiągnąć za pomocą koła atomizatora, ale niezależnie od tego, w obu metodach można osiągnąć stałą wielkość cząstek.

Rozmiary kropelek od 10 do 500 μm można uzyskać za pomocą określonych dysz w określonych procesach. Zakres średnicy od 100 do 200 μm jest najczęściej stosowanym rozmiarem cząstek.

Główne czynniki wpływające na suszenie natryskowe

Temperatura wlotu i wylotu

Temperatura komory suszącej spray zwykle odnosi się do temperatury gorącego powietrza wchodzącego do wieży. Temperatura suszenia jest najważniejszym czynnikiem wpływającym na właściwości fizyczne i chemiczne proszku suszonego w sprayu.

Temperatura suszenia rozpylania określa wilgotność formowanego proszku. Zwiększenie temperatury suszenia natryskowego z 120 ° C do 200 ° C może zmniejszyć wodę w wysuszonym proszku z 5,29% do 3,88%.

Rozmiar cząstek produktów suszonych w sprayu zależy również od temperatury wlotu gorącego powietrza. Wzrost temperatury suszenia powoduje szybsze odparowanie wody, co powoduje, że mikrosfery tworzą się szybciej bez wystarczającej ilości czasu na skurczenie, co powoduje większe rozmiary cząstek.

Gdy temperatura suszenia wlotu wzrosła z 138 ° C do 202 ° C, wielkość cząstek proszku jagody Acai wzrosła z 13,38 μm do 20,11 μm. Podobnie wielkość cząstek soku guawy znacznie wzrosła wraz ze wzrostem temperatury na wlocie.

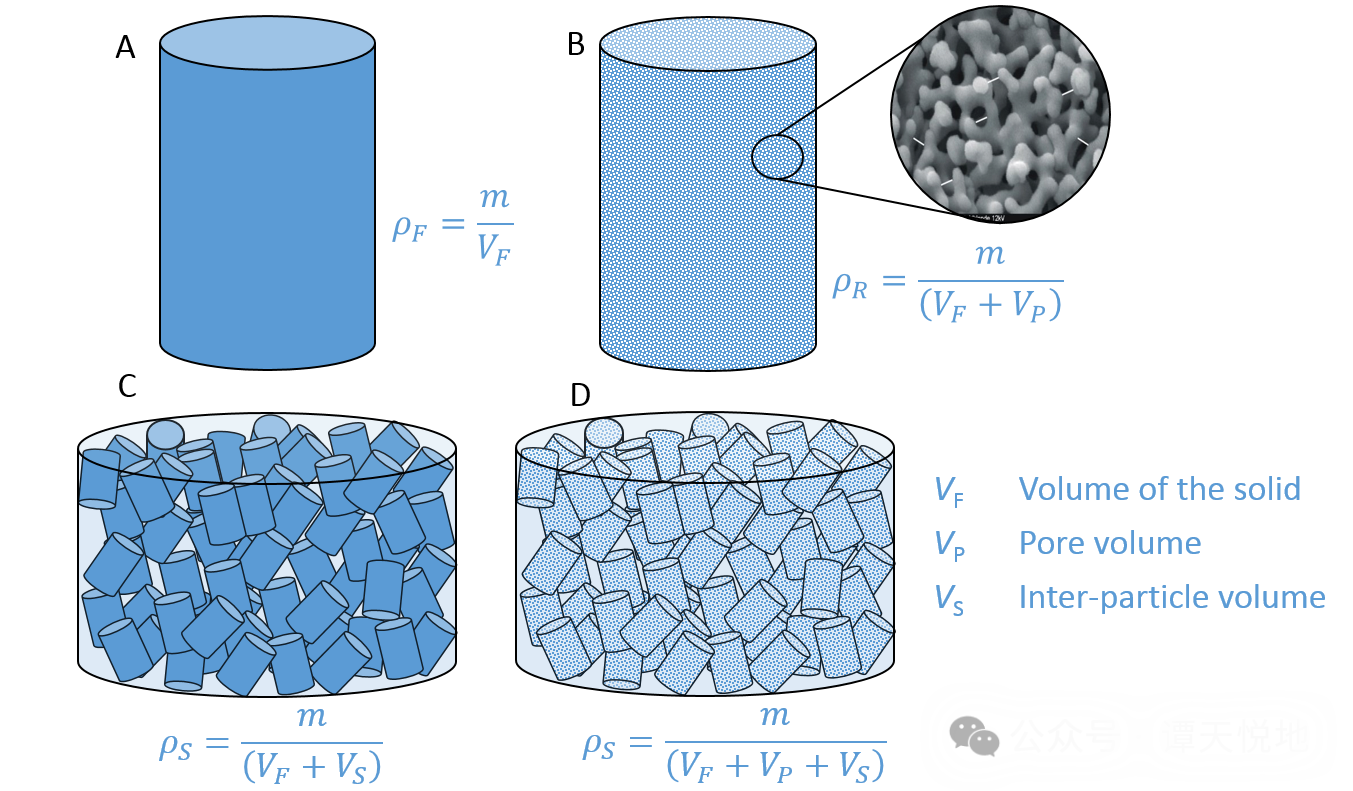

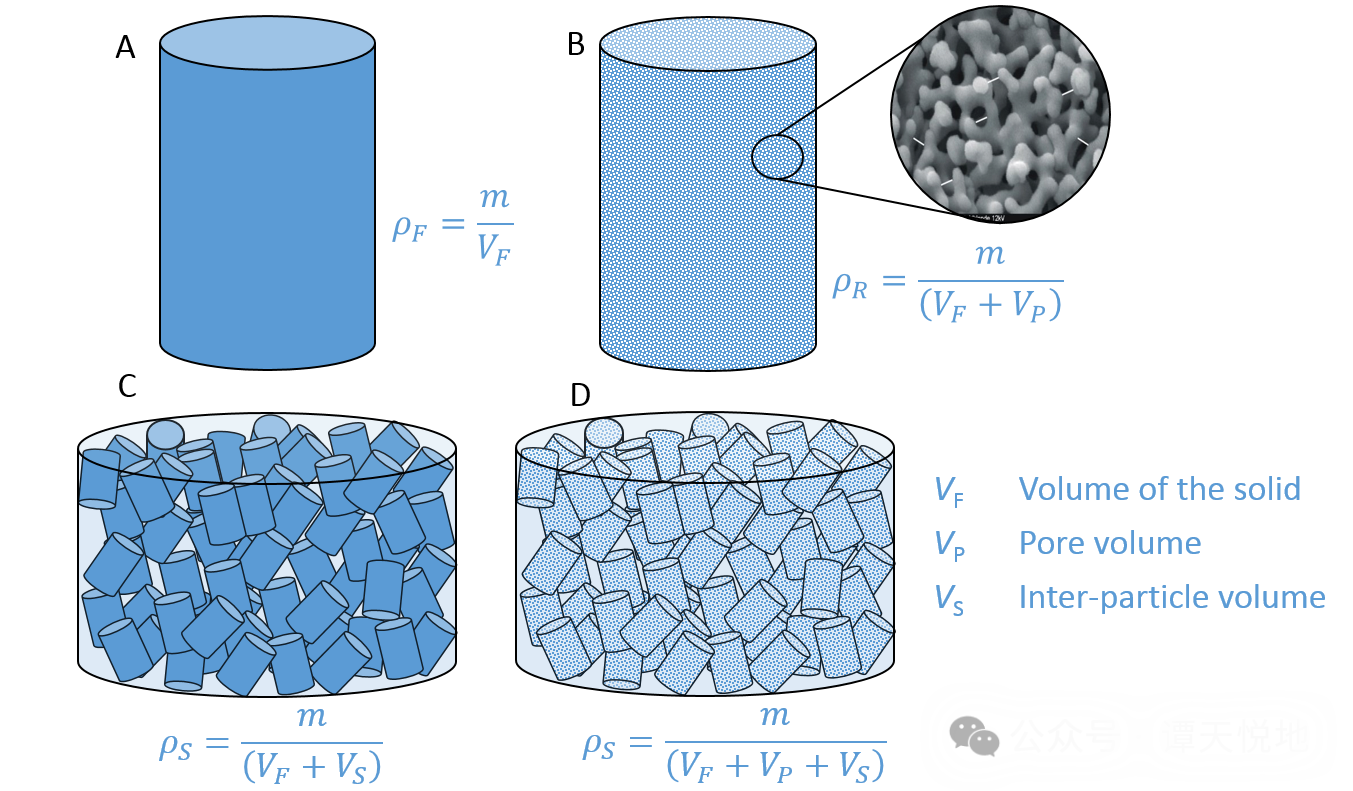

Gęstość luzem suszonego w sprayu proszku zmniejsza się wraz ze wzrostem temperatury. Większe cząstki mogą być puste w środku lub mieć porowatą lub zepsutą strukturę z powodu wyższych szybkości odparowania wody. Zazwyczaj porowate lub rozdrobnione cząstki wykazują niższe gęstości pakowania.

Ponadto, ponieważ wilgotność cząstek jest odwrotnie związana z temperaturą suszenia, a woda jest gęstsza niż większość substancji stałych suchych żywności, proszki wytwarzane w wyższych temperaturach mają niższą gęstość luzem niż proszki wytwarzane w niższych temperaturach.

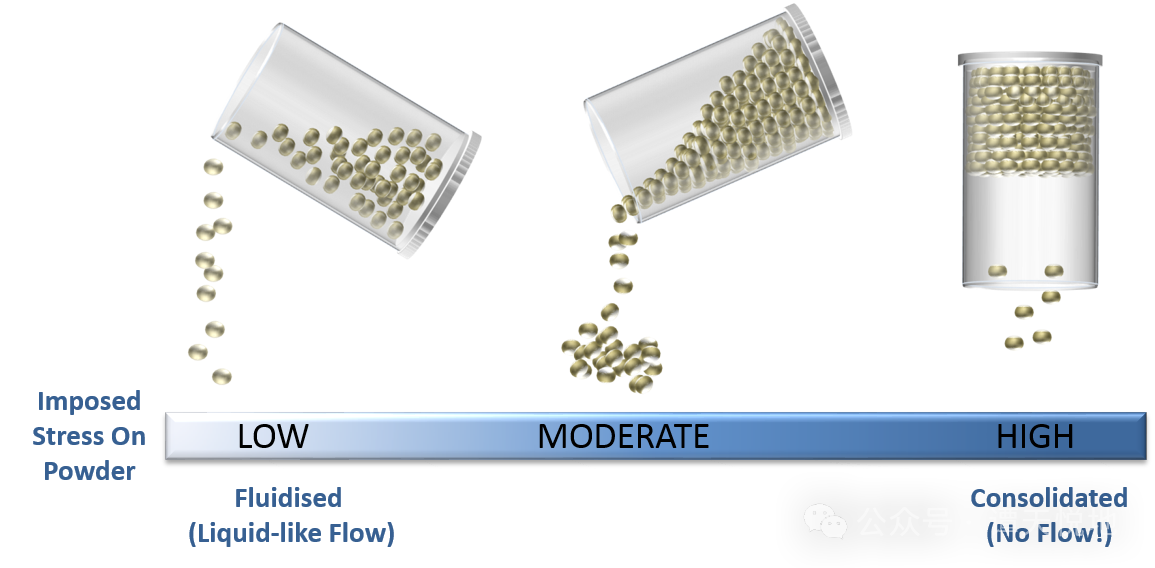

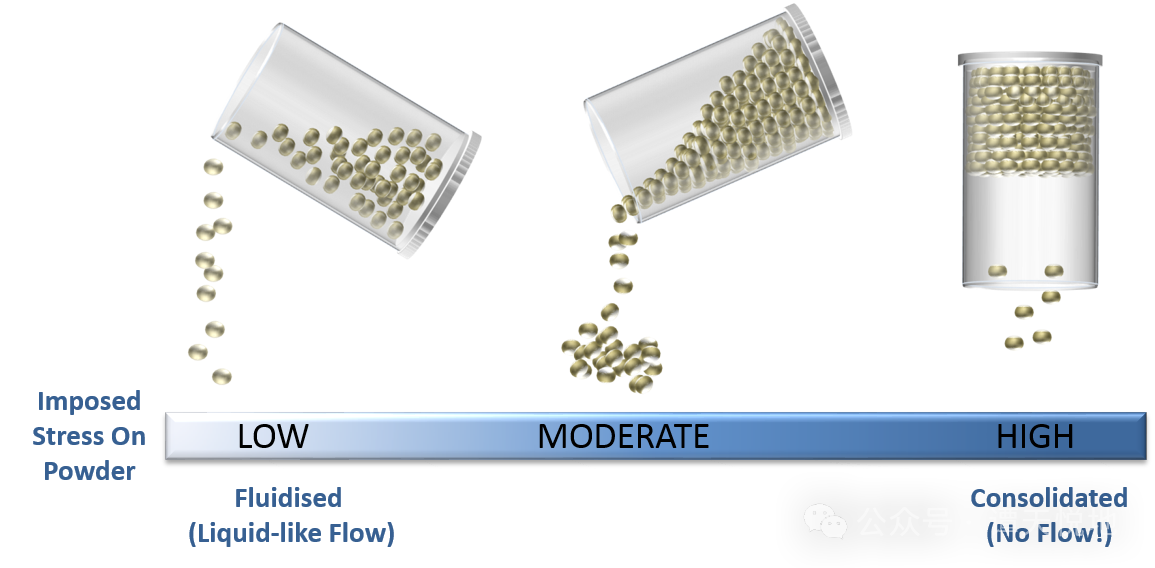

Na płynność suszonego w sprayu proszek ma również wpływ temperatura suszenia do pewnego stopnia. Wraz ze wzrostem temperatury płynność spadnie.

Może to wynikać z większej zmienności morfologii cząstek spowodowanej większą szybkością odparowania wody, mniejszym kątem kontaktu powierzchniowego spowodowanego porowatością lub rozbitą strukturą, która zwiększa tarcie między proszkiem a powierzchnią oraz oporność wewnętrzną między cząsteczkami. duże, co powoduje zmniejszenie płynności.

Rozpuszczalność jest również ważną cechą jakościową dla produktów proszkowych i może bezpośrednio wpływać na zachowanie odtwarzania żywności suszonej w sprayu. Wraz ze wzrostem temperatury suszenia natryskowego z 120 ° C do 160 ° C, rozpuszczalność proszku wzrasta.

Materiał ścienny

Substancje bogate w cukier, takie jak soki i soki warzywne, są trudne do suszania bezpośrednio bez środków osadzania. Materiały ścienne to polimery, które osadzają składniki aktywne podczas procesu suszenia natryskowego i są najważniejsze w suszeniu natrysku. Jeden z czynników.

Materiały ścienne mogą zwiększyć temperaturę i wydajność szkła podczas suszenia natryskowego oraz zmniejszyć lepkość i higroskopiczność produktów proszkowych. Wspólne materiały ścienne obejmują arabskie gumy, maltodekstrynę, żelatynę, skrobię, pektynę, metylocelulozę, alginian, fosforan trialny i ich kombinacje.

Wybór materiału ściennego zależy głównie od celu suszenia natryskowego oraz właściwości fizycznych i chemicznych przetworzonego materiału. Materiały ścienne powinny być wysoce rozpuszczalne w rozpuszczalnikach procesowych i mieć wystarczającą zdolność do tworzenia filmu do wytwarzania roztworów o niskiej żywotności nawet w wysokich stężeniach.

W celu suszenia natryskowego muszą mieć wysoką masę cząsteczkową i wysoką temperaturę przejściową szkła, aby poprawić właściwości przeciwblokujące produktu końcowego. Muszą być w stanie chronić wrażliwe związki przed skutkami ciepła, tlenu, światła itp.

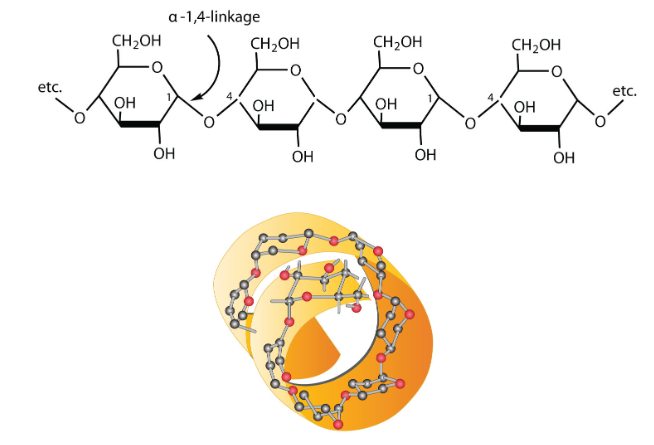

Powszechnie używane materiały ścienne do suszenia rozpylają to węglowodany.

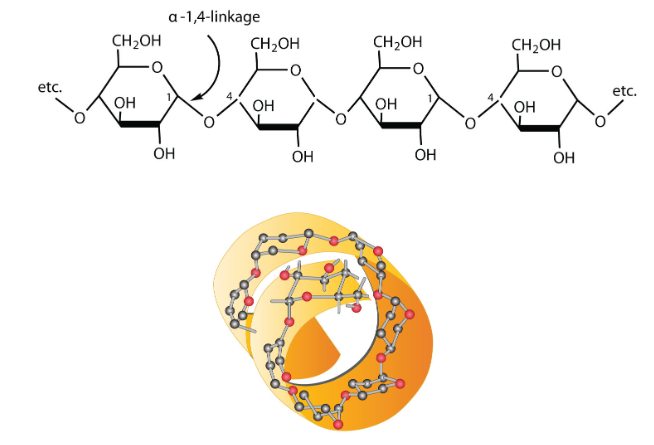

• Skrobia i jej pochodne (skrobi, maltodekstryna, dekstryna i cyklodekstryna)

Skrobia i jej pochodne mają dobre właściwości suszenia natrysku, takie jak wysoka masa cząsteczkowa i wysoka temperatura przejścia szkła, wysoka rozpuszczalność w zimnej wodzie o niskiej lepkości, właściwościach przeciwznerująca i zdolność do wytwarzania stosunkowo gęstych proszków.

Jednak skrobi nie ma zdolności tworzenia filmu, co jest bardzo szkodliwe dla wydajności suszenia, zwłaszcza zachowania wrażliwych związków.

• Guma (guma arabska lub mieszanka Acacia i Karaya)

Guma. W porównaniu z skrobią guma ma lepszą zdolność do tworzenia filmu, ale jej temperatura przejścia szkła jest stosunkowo niska.

• celuloza i jej pochodne (celuloza, karboksymetyloceluloza, hydroksypropylometyloceluloza itp.)

Celuloza i jej pochodne mają dobre właściwości tworzenia filmu i aktywność powierzchniową, ale nie są łatwo strawne.

Połączenie pochodnych skrobi lub skrobi i gumy może poprawić wydajność suszenia natryskowego, ale zawartość gumy powinna być niższa niż w przypadku pochodnych skrobi lub skrobi.

Doniesiono, że białka, zwłaszcza białko serwatkowe, mają doskonałą zdolność do tworzenia filmu i zdolność do zatrzymywania składników odżywczych i są często stosowane wraz z pochodnymi skrobi lub skrobi.

Prędkość zasilania

W procesie suszenia rozpylania prędkość zasilania jest jednym z ważnych czynników. Prędkość zasilacza określa czas przebywania materiału w komorze suszenia, separatora i przenośnika, a także wpływa na atomizację materiału i wielkość kropelek.

Szybkość zasilania zasadniczo zależy od prędkości rozpalnika, im wyższa prędkość pompy, tym szybsza szybkość zasilacza. Jednak wyższa szybkość zasilacza spowolni transfer ciepła, co utrudnia kropelki pełne wyschnięcie i łatwe prowadzenie do przyklejenia ściany.

Ponadto zbyt wysoka prędkość zasilacza spowoduje spadek kropelek bezpośrednio do komory suszącej. Wynika to z faktu, że gorące powietrze było nasycone, a szybkie krople nie mogą być w pełni rozgłosowane, co ostatecznie prowadzi do zmniejszenia wydajności proszku.

Wyższe szybkości zasilania powodują niewystarczający czas interakcji między kropelkami a gorącym powietrzem, zwiększając zawartość wilgoci w spryskiwanym proszku.

Nadmiernie wysoka szybkość zasilania jest niewłaściwą operacją, której należy unikać podczas procesu suszenia natryskowego. Zbyt wysoka prędkość zasilacza jest często ważnym czynnikiem w proszku przyklejającym się do ścian, pochłaniającym wilgoć i zatykania rur. Oprócz zmniejszenia plonu proszku, przynosi również dodatkowe problemy z czyszczeniem na miejscu.

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文