Suihkukuivaus: Jauhetekniikka päivittäisten tuotteiden takana

Monia esineitä, joita käytämme jokapäiväisessä elämässämme, on saatavana pölytöntä jauhemuotoa. Monet tuotteet, maitojauheista tiettyihin lääkkeisiin, eivät kestä tavanomaista kuivumisprosessia ja edellyttävät, että erityiset toimenpiteet muuttuvat jauhemuotoksi. Tätä erikoistuneita menettelyjä kutsutaan ruiskukuivaus.

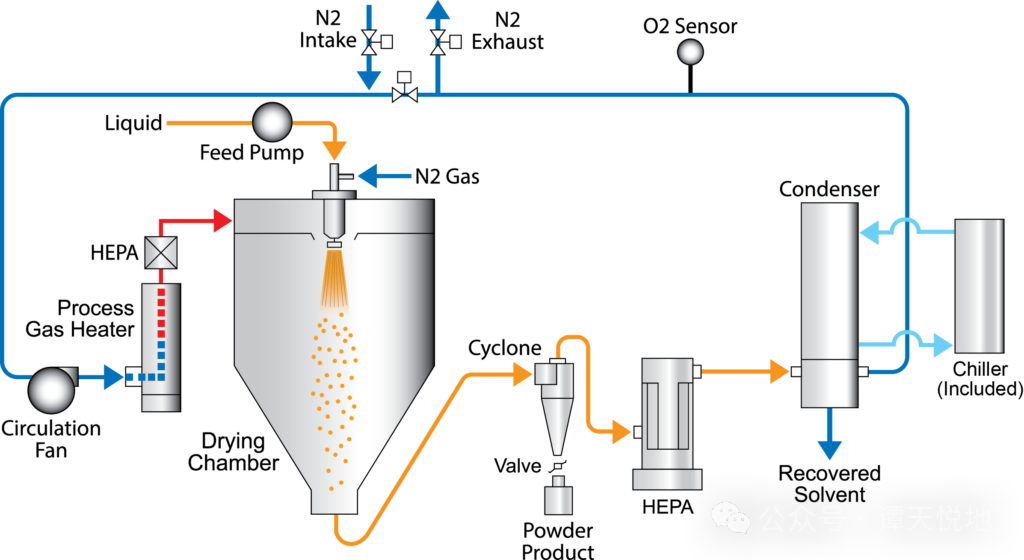

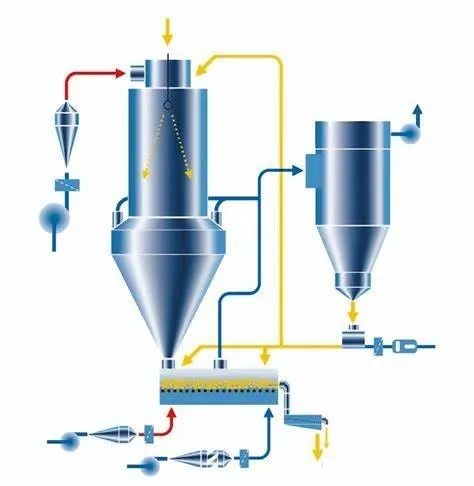

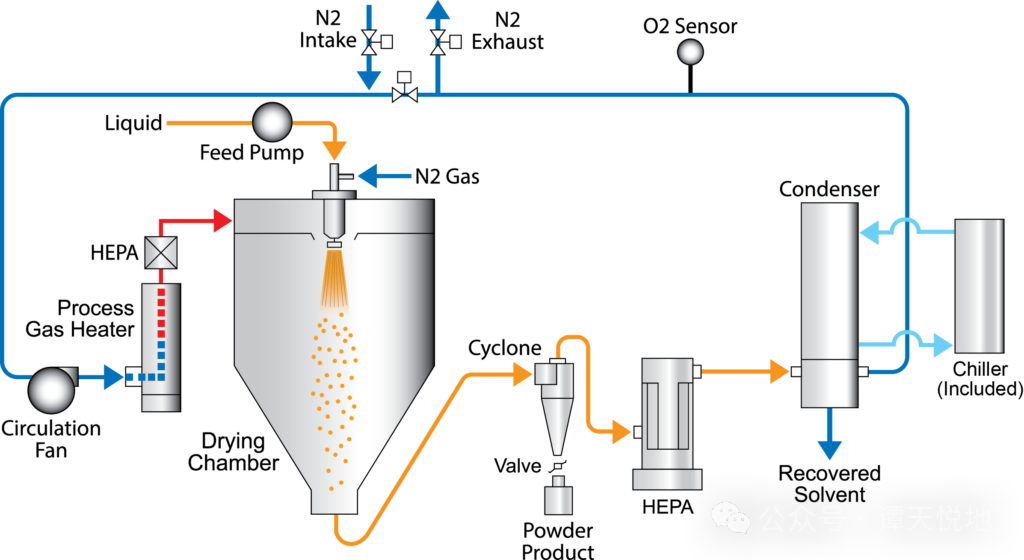

Prosessiin sisältyy nesteen tai lietteen dispergointi kuumassa, kuivassa kaasussa jauheen saamiseksi, jolla on tasainen hiukkaskokojakauma. Tässä prosessissa voidaan käyttää tavallisia ilma- tai inerttejä kaasuja. Esimerkiksi etanoli ja muut hapen kanssa reagoivat tuotteet voidaan prosessoida kuumalla typellä ilman sijasta.

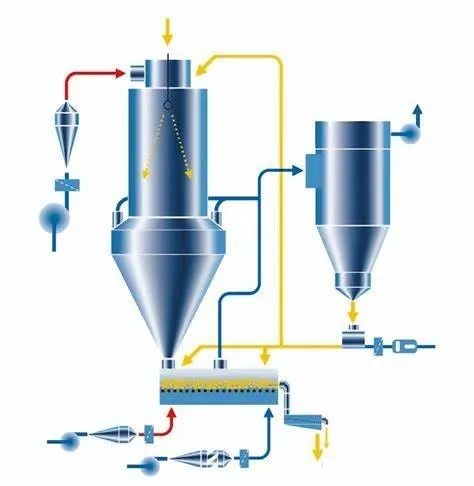

Suihkukuivauslaitteissa käytetään erilaisia atomizereita tai suuttimia nesteiden tai lietteiden murtamiseen atomisoituihin pisaroihin, joissa on erittäin pienet hiukkaskoot.

Yhden nesteen korkeapaineen pyörteitä suuttimet ja pyörivät levyn suuttimet ovat yleisimmin käytettyjä suuttimen tyyppejä. Laajempi hiukkaskokojakauma voidaan saavuttaa atomizer -pyörällä, mutta riippumatta siitä, että hiukkaskoko voidaan saavuttaa johdonmukainen, molemmissa menetelmissä.

Pisaran koot välillä 10 - 500 μm voidaan saada käyttämällä spesifisiä suuttimia tietyissä prosesseissa. Halkaisija -alue 100 - 200 μm on yleisimmin käytetty hiukkaskoko.

Pääkuivaukseen vaikuttavat tärkeimmät tekijät

Sisääntulolämpötila

Suihkukuivauskammion lämpötila viittaa yleensä torniin tulevan kuuman ilman lämpötilaan. Kuivauslämpötila on tärkein tekijä, joka vaikuttaa suihkukuivatun jauheen fysikaalisiin ja kemiallisiin ominaisuuksiin.

Suihkukuivauslämpötila määrittää muovatun jauheen kosteuspitoisuuden. Suihkukuivauslämpötilan nostaminen 120 ° C: sta 200 ° C: seen voi vähentää vettä kuivatussa jauheessa 5,29%: sta 3,88%: iin.

Suihkukuivattujen tuotteiden hiukkaskoko riippuu myös kuuman ilman sisääntulolämpötilasta. Kuivauslämpötilan nousu johtaa nopeampaan veden haihtumiseen, mikä aiheuttaa mikropallojen muodostumisen nopeammin ilman tarpeeksi aikaa kutistumiseen, mikä johtaa suurempiin hiukkaskokoihin.

Kun sisääntulon kuivauslämpötila nousi 138 ° C: sta 202 ° C: seen, ACAI -marjajauheen hiukkaskoko nousi 13,38 μm: stä 20,11 μm: iin. Samoin guavimehun jauheen hiukkaskoko kasvoi merkittävästi nousun lämpötilan noustessa.

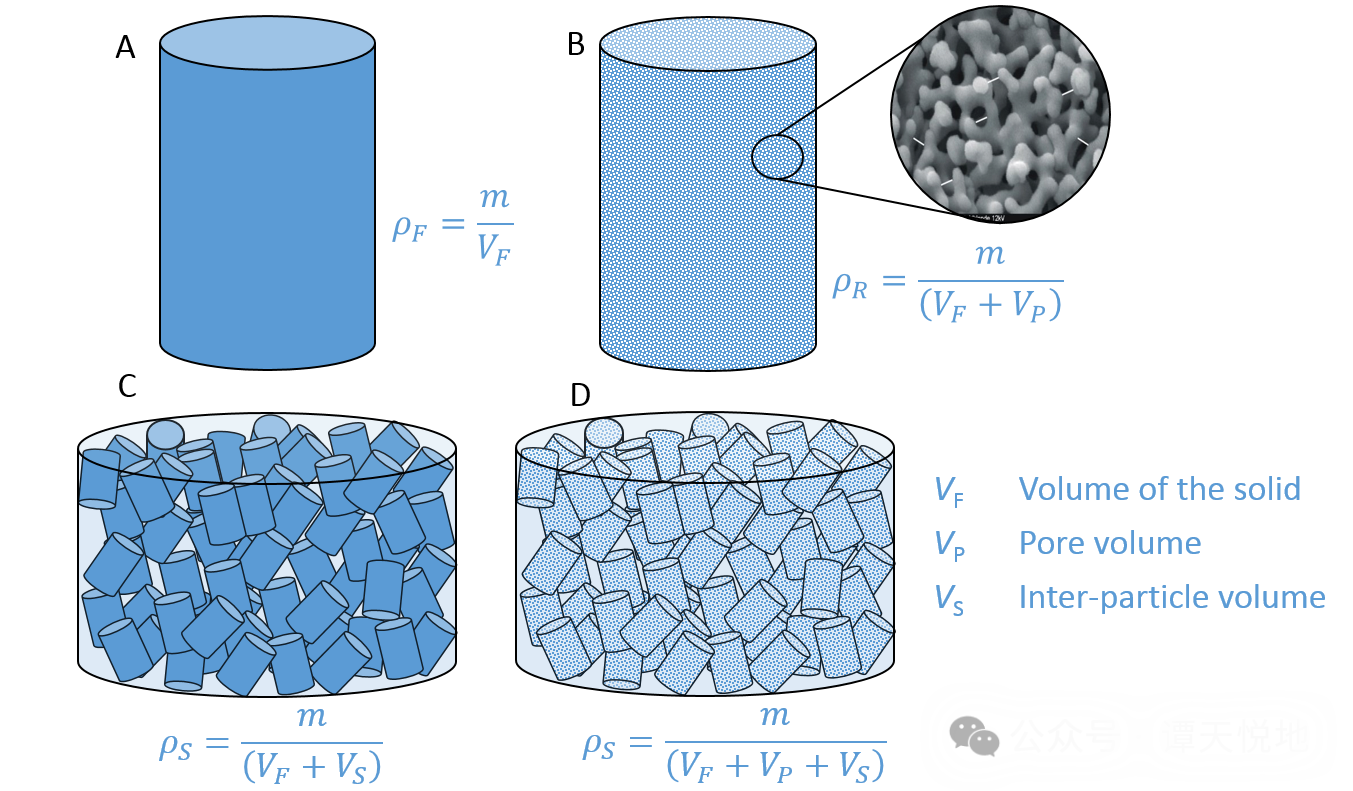

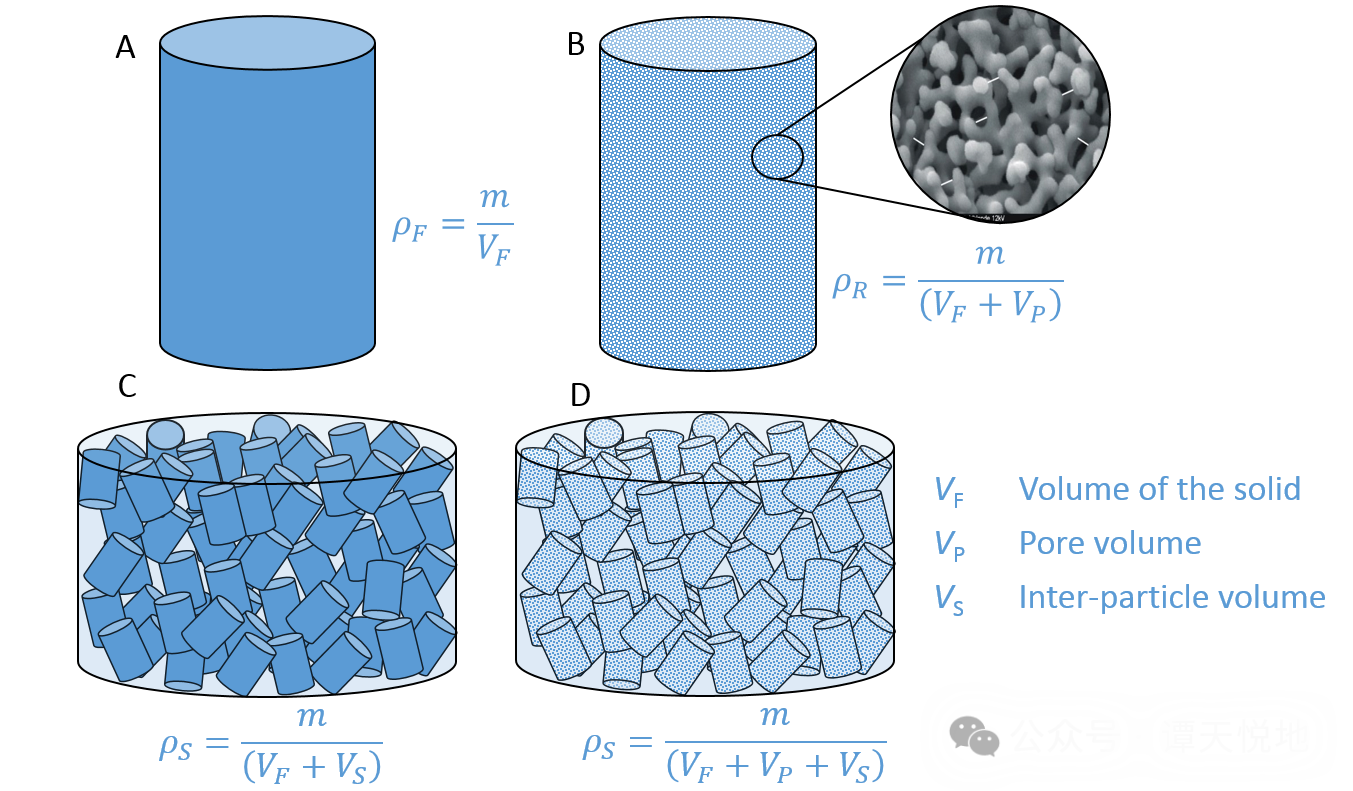

Suihkukuivatun jauheen irtotavarana tiheys vähenee lämpötilan noustessa. Suuremmat hiukkaset voivat olla onttoja sisäpuolella tai niissä on huokoinen tai rikkoutunut rakenne korkeampien veden haihtumisnopeuksien vuoksi. Tyypillisesti huokoisilla tai pirstoutuneilla hiukkasilla on alhaisemmat pakkaustiheydet.

Lisäksi koska hiukkasten kosteus liittyy käänteisesti kuivauslämpötilaan ja vesi on tiheämpi kuin useimmilla kuivien kiinteiden aineiden kiintoaineilla, korkeammissa lämpötiloissa tuotetuilla jauheilla on alhaisempi irtotiheys kuin alhaisemmilla lämpötiloissa tuotetuilla jauheilla.

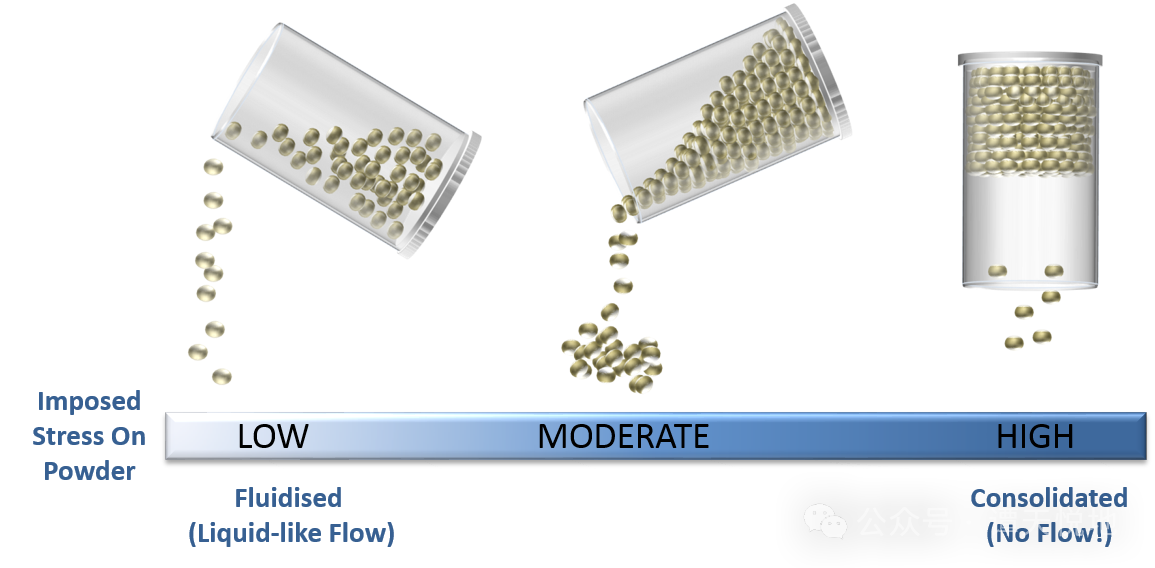

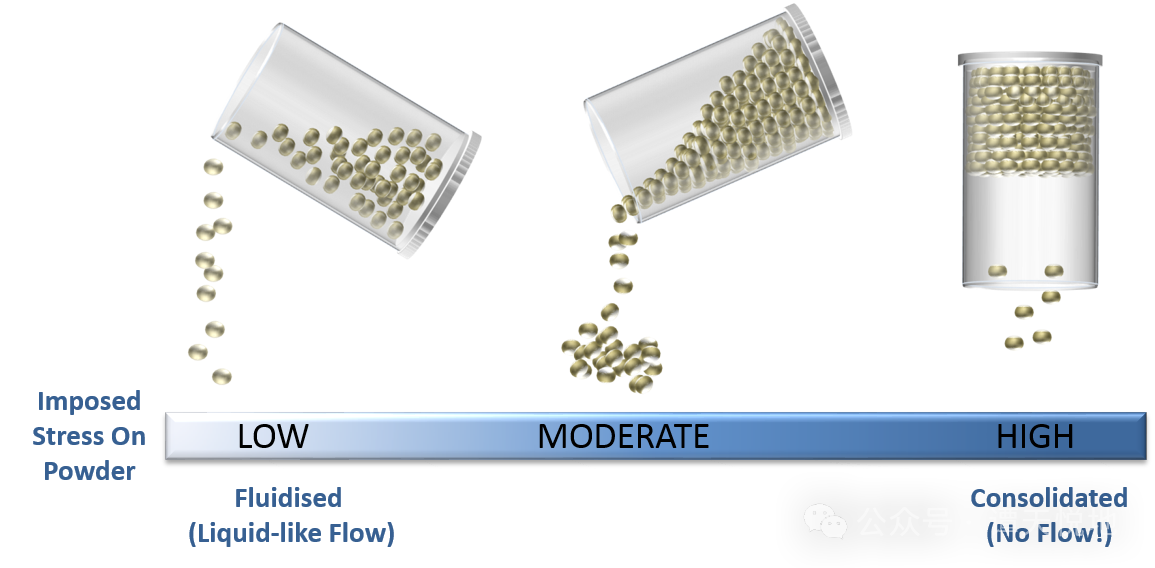

Sumpuskuivatun jauheen juoksevuuteen vaikuttaa myös kuivumislämpötila tietyssä määrin. Lämpötilan noustessa juoksevuus laskee.

Tämä voi johtua suuremmasta veden haihtumisnopeuden aiheuttamasta hiukkasmorfologiasta, huokoisuuden tai rikkoutuneen rakenteen aiheuttamasta pienemmästä pinnan kosketuskulmasta, mikä lisää jauheen ja pinnan ja hiukkasten välisen vastustuskyvyn välistä kitkaa. suuri, mikä johtaa vähentyneeseen likviditeettiin.

Liukoisuus on myös tärkeä laatuominaisuus jauhemustuotteille ja voi vaikuttaa suoraan ruiskukuivattujen elintarvikkeiden rekonstituoinnin käyttäytymiseen. Kun suihkun kuivauslämpötila nousee 120 ° C: sta 160 ° C: seen, jauheen liukoisuus kasvaa.

Seinämateriaali

Sokeririkkaat aineet, kuten mehut ja vihannesmehut, on vaikea suihkuttaa suoraan ilman upottamista. Seinämateriaalit ovat polymeerejä, jotka upottavat aktiiviset aineosat suihkukuivausprosessin aikana ja ovat tärkeimpiä suihke kuivumisessa. Yksi tekijöistä.

Seinämateriaalit voivat lisätä lasinsiirtolämpötilaa ja satoa suihkekuivauksen aikana ja vähentää jauhetuotteiden viskositeettia ja hygroskooppisuutta. Yleisiä seinämateriaaleja ovat kumi -arabia, maltodekstriini, gelatiini, tärkkelys, pektiini, metyyliselluloosa, alginaatti, trikalsiumfosfaatti ja niiden yhdistelmät.

Seinämateriaalin valinta riippuu pääasiassa suihkekuivauksen tarkoituksesta ja jalostetun materiaalin fysikaalisista ja kemiallisista ominaisuuksista. Seinämateriaalien tulisi olla erittäin liukenevia prosessiliuottimiin, ja niiden on riittävä kalvonmuodostuskyky tuottaa matalan viskositeettiliuoksia jopa korkeilla pitoisuuksilla.

Suihkeiden kuivumista varten niillä on oltava korkea molekyylipaino ja korkea lasimuutoslämpötila lopputuotteen tarttuvien ominaisuuksien parantamiseksi. Niiden on kyettävä suojaamaan herkkiä yhdisteitä lämmön, hapen, valon jne. Vaikutuksilta jne.

Yleisesti käytettyjä seinämateriaaleja suihkukuivaukseen ovat hiilihydraatteja.

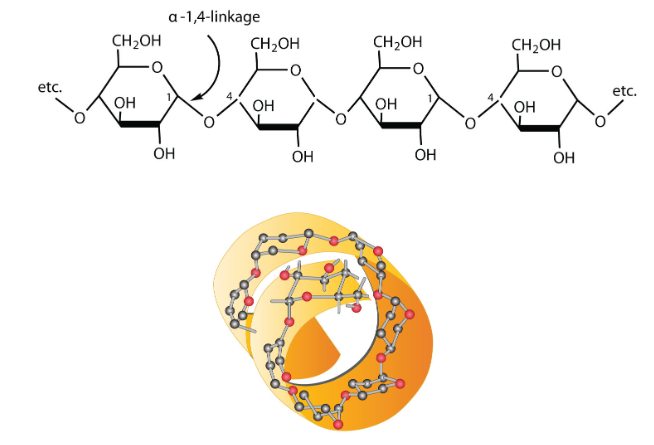

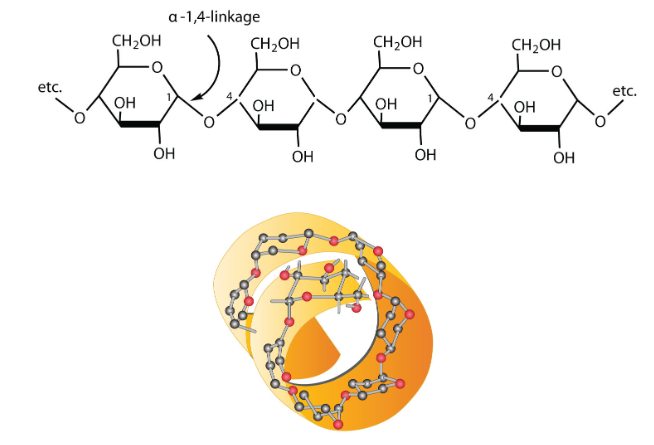

• tärkkelys ja sen johdannaiset (tärkkelys, maltodekstriini, dekstriini ja syklodekstriini)

Tärkkelys ja sen johdannaiset ovat hyvät suihkekuivausominaisuudet, kuten korkeamolekyylipaino ja korkea lasimuunnoslämpötila, korkea liukoisuus kylmässä vedessä, jolla on pieni viskositeetti, anti-tarttuvuusominaisuudet ja kyky tuottaa suhteellisen tiheitä jauheita.

Tärkkelyksestä puuttuu kuitenkin kalvonmuodostuskyky, mikä on erittäin haitallista kuivaustehokkuudelle, etenkin herkkien yhdisteiden säilyttämiselle.

• Kumi (kumi arabia tai akaasia ja Karaya)

Kumi. Verrattuna tärkkelykseen, kumilla on parempi kalvonmuodostuskyky, mutta sen lasinsiirtolämpötila on suhteellisen alhainen.

• Selluloosa ja sen johdannaiset (selluloosa, karboksimetyyliselluloosa, hydroksipropyylimetyyliselluloosa jne.)

Selluloosalla ja sen johdannaisilla on hyvät kalvonmuodostusominaisuudet ja pinta-aktiivisuus, mutta ne eivät ole helposti sulavia.

Tärkkelys- tai tärkkelysjohdannaisten ja kumin yhdistelmä voi parantaa suihkekuivauksen suorituskykyä, mutta kumin sisällön tulisi olla alhaisempi kuin tärkkelys tai tärkkelysjohdannaiset.

On raportoitu, että proteiineilla, etenkin heraproteiinilla, on erinomainen kalvonmuodostuskyky ja ravinteiden pidätyskyky, ja niitä käytetään usein yhdessä tärkkelyksen tai tärkkelyksen johdannaisten kanssa.

Syöttönopeus

Suihkeiden kuivausprosessissa rehunopeus on yksi tärkeistä tekijöistä. Syöttönopeus määrittää materiaalin viipymisajan kuivauskammiossa, erottimessa ja kuljettimessa, ja vaikuttaa myös materiaalin sumuutumiseen ja pisaroiden kokoon.

Syöttönopeus riippuu pohjimmiltaan sumuttimen nopeudesta, mitä suurempi pumpun nopeus, sitä nopeampi syöttönopeus. Suurempi syöttönopeus kuitenkin hidastaa lämmönsiirtoa, mikä vaikeuttaa pisaroiden kuivumista ja helposti seinien tarttumista.

Lisäksi liian korkea rehunopeus aiheuttaa pisaroiden putoamisen suoraan kuivauskammioon. Tämä johtuu siitä, että kuuma ilma on kyllästynyt ja nopeaa pisaroita ei voida täysin sumuttaa, mikä johtaa lopulta jauheen saannon vähentymiseen.

Suuremmat rehunopeudet johtavat riittämättömään vuorovaikutusaikaan pisaroiden ja kuuman ilman välillä, mikä lisää suihkukuivatun jauheen kosteuspitoisuutta.

Liian korkea rehu on virheellinen toimenpide, jota on vältettävä suihkun kuivausprosessin aikana. Liian korkea rehunopeus on usein tärkeä tekijä seiniin tarttuvassa jauheessa, absorboivassa kosteudessa ja tukkeutumisputkissa. Jauhemoton vähentämisen lisäksi se tuo myös ylimääräisiä ongelmia paikan päällä puhdistamiseen.

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文