Sprey Kurutma: Günlük ürünlerin arkasındaki toz teknolojisi

Günlük yaşamlarımızda kullandığımız birçok ürün tozsuz toz formunda mevcuttur. Süt tozundan belirli ilaçlara kadar birçok ürün, standart dehidrasyon işlemine dayanamaz ve toz formuna dönüştürülmesi için özel prosedürler gerektirir. Bu özel prosedür olarak adlandırılır püskürtme kurutma.

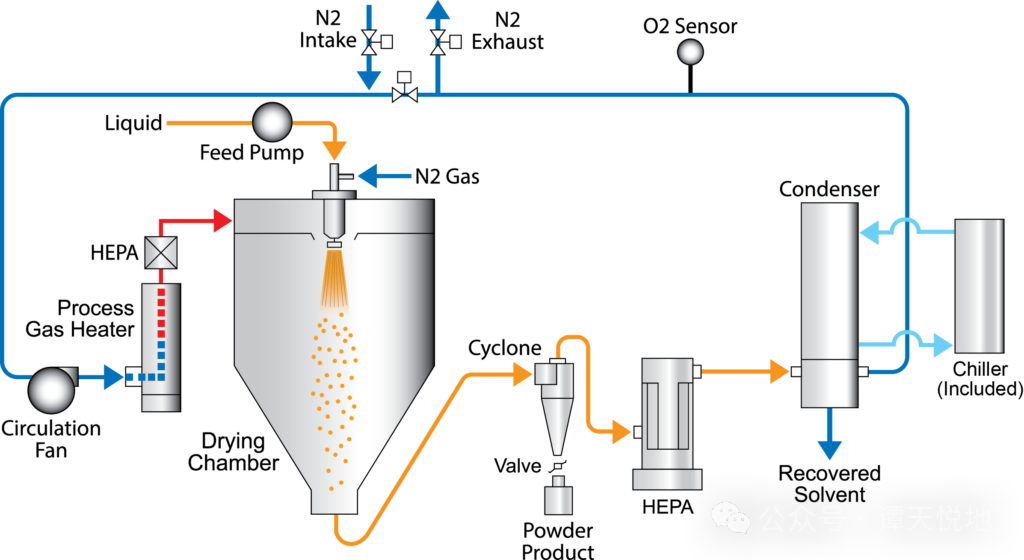

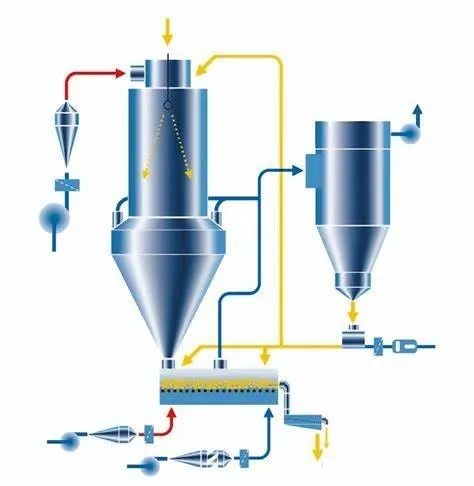

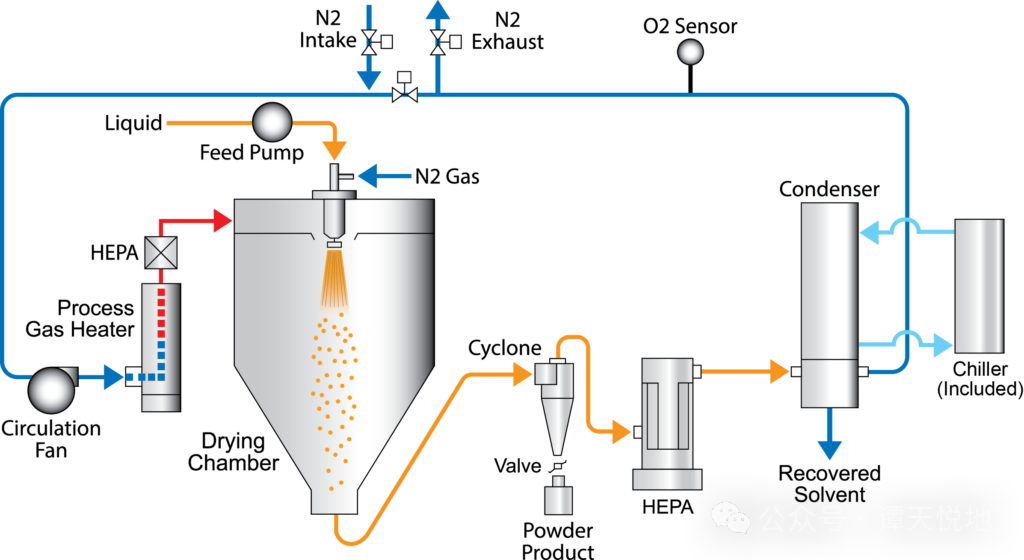

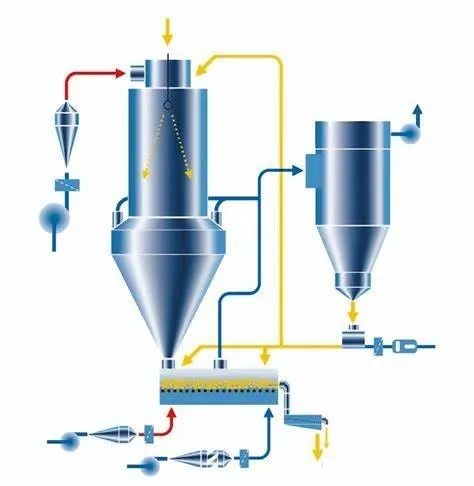

İşlem, tutarlı bir parçacık boyutu dağılımına sahip bir toz elde etmek için sıcak, kuru bir gazda bir sıvı veya bulamaç dağıtmayı içerir. Bu işlemde sıradan hava veya inert gazlar kullanılabilir. Örneğin, etanol ve oksijen ile reaksiyona giren diğer ürünler hava yerine sıcak azot ile işlenebilir.

Sprey kurutma ekipmanlarında, sıvıları veya bulamaçları son derece küçük parçacık boyutlarına sahip atomize damlacıklara kırmak için çeşitli atomizerler veya nozullar kullanılır.

Tek sıvı yüksek basınçlı girdap nozulları ve dönen disk nozulları en sık kullanılan nozul tipleridir. Atomizer tekerleği ile daha geniş bir parçacık boyutu dağılımı elde edilebilir, ancak ne olursa olsun, her iki yöntemde de tutarlı bir partikül boyutu elde edilebilir.

10 ila 500 μm arasındaki damlacık boyutları, belirli işlemlerde spesifik nozullar kullanılarak elde edilebilir. 100 ila 200 μm çapında bir aralık, en sık kullanılan parçacık boyutudur.

Sprey kurutmayı etkileyen ana faktörler

Giriş ve çıkış sıcaklığı

Sprey kurutma odasının sıcaklığı genellikle kuleye giren sıcak havanın sıcaklığını ifade eder. Kurutma sıcaklığı, sprey kurutulmuş tozun fiziksel ve kimyasal özelliklerini etkileyen en önemli faktördür.

Sprey kurutma sıcaklığı, kalıplanmış tozun nem içeriğini belirler. Sprey kurutma sıcaklığının 120 ° C'den 200 ° C'ye yükseltilmesi, kurutulmuş tozdaki suyu% 5.29'dan% 3.88'e düşürebilir.

Sprey ile kurutulmuş ürünlerin parçacık boyutu da sıcak hava giriş sıcaklığına bağlıdır. Kurutma sıcaklığındaki bir artış, daha hızlı su buharlaşmasına neden olur, bu da mikrokürelerin küçülmesi için yeterli zaman olmadan daha hızlı oluşmasına neden olur, bu da daha büyük partikül boyutlarına neden olur.

Giriş kurutma sıcaklığı 138 ° C'den 202 ° C'ye yükseldikçe, ACAI berry tozunun partikül boyutu 13.38 μm'den 20.11 μm'ye yükseldi. Benzer şekilde, guava suyu tozunun partikül boyutu, artan giriş sıcaklığı ile önemli ölçüde artmıştır.

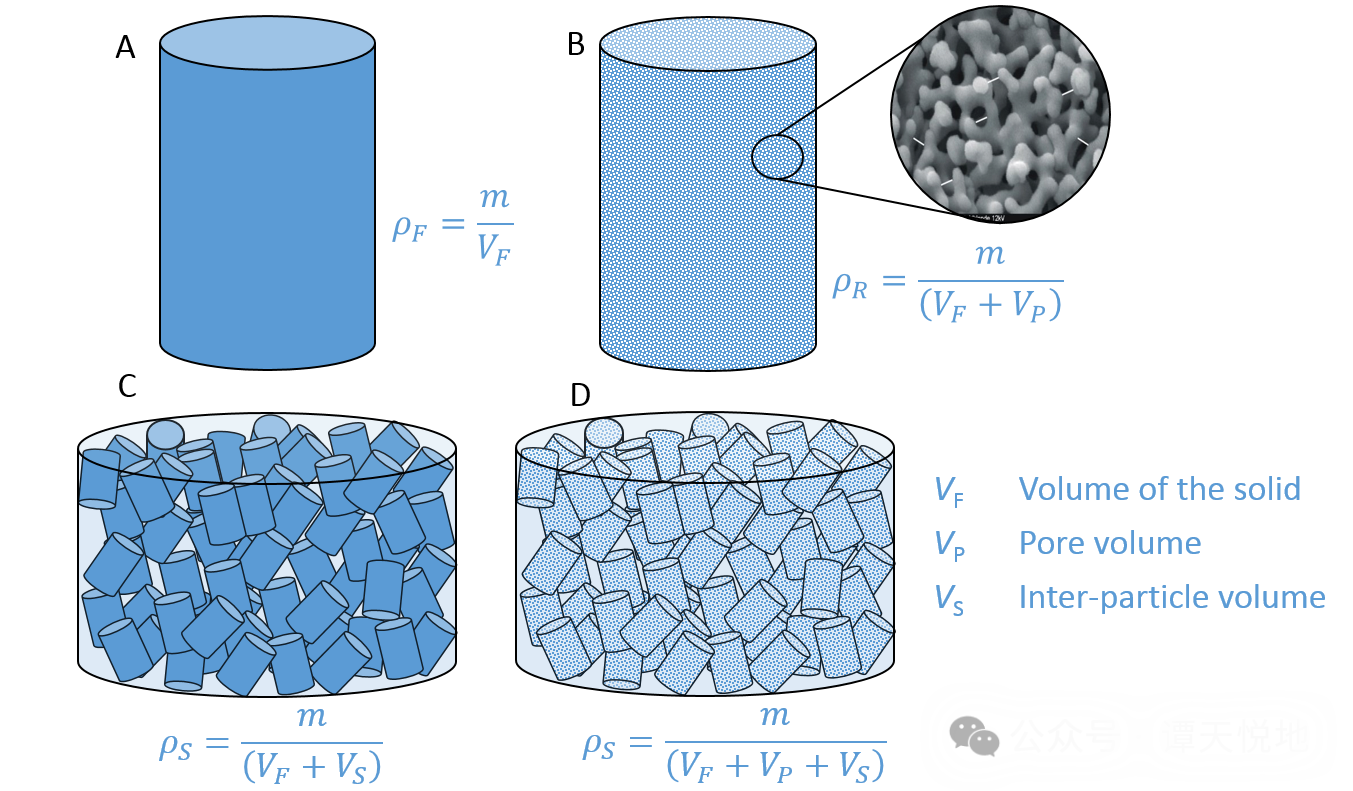

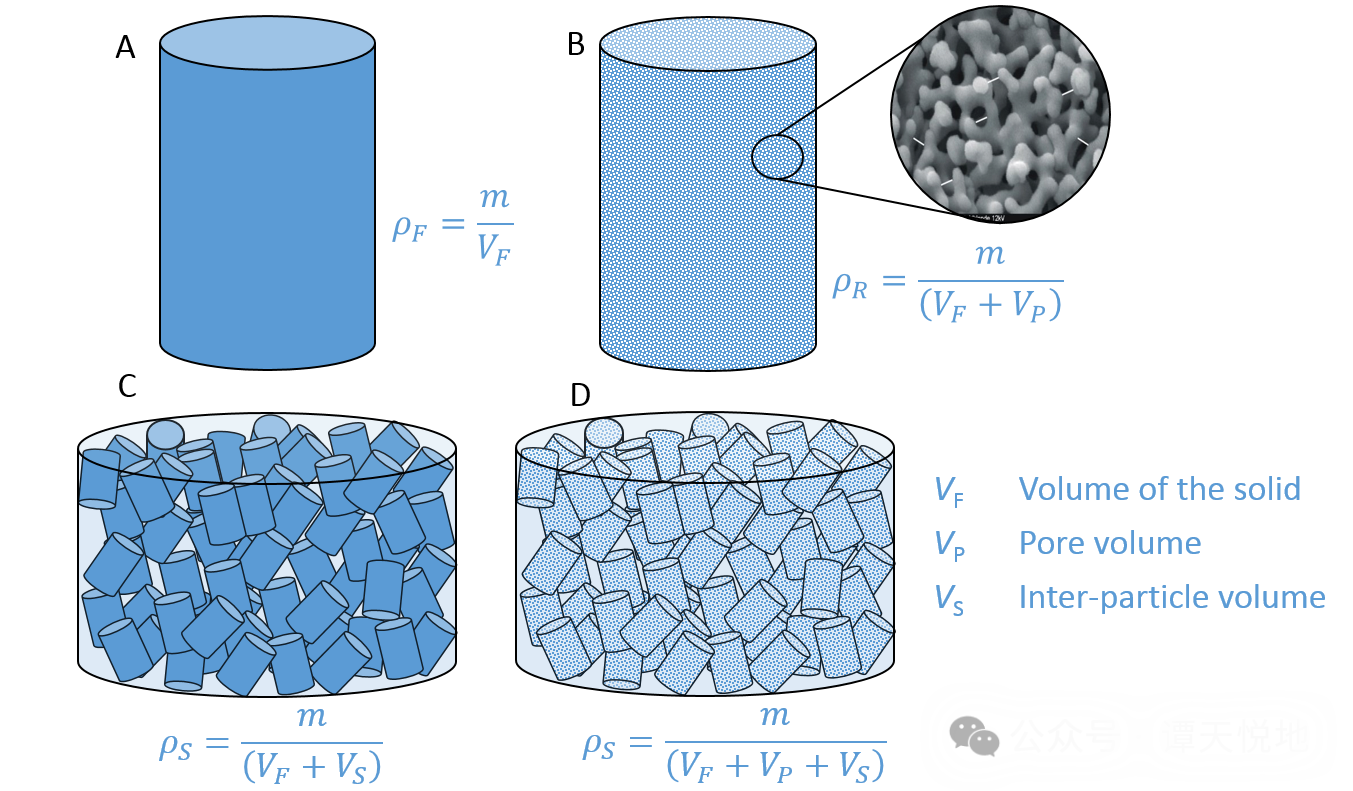

Püskürtme kurutulmuş tozun kütle yoğunluğu artan sıcaklıkla azalır. Daha büyük parçacıklar içi boş olabilir veya daha yüksek su buharlaşma oranları nedeniyle gözenekli veya kırık bir yapıya sahip olabilir. Tipik olarak, gözenekli veya parçalanmış parçacıklar daha düşük paketleme yoğunlukları sergiler.

Ek olarak, partikül nemi kurutma sıcaklığı ve su çoğu kuru gıda katısından daha yoğun olduğundan, daha yüksek sıcaklıklarda üretilen tozlar daha düşük sıcaklıklarda üretilen tozlardan daha düşük bir yığın yoğunluğuna sahiptir.

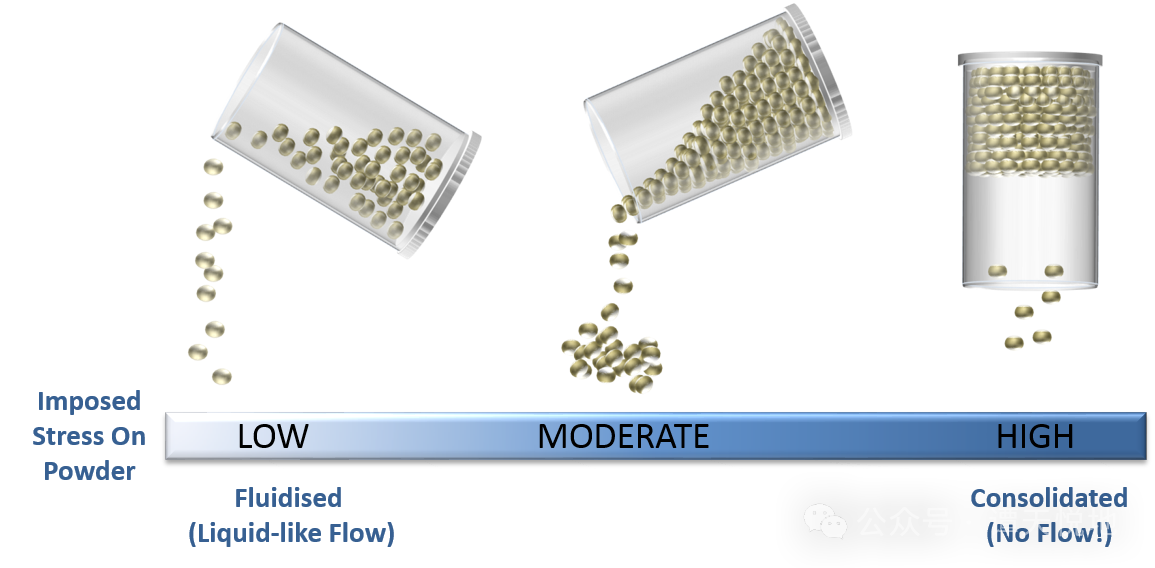

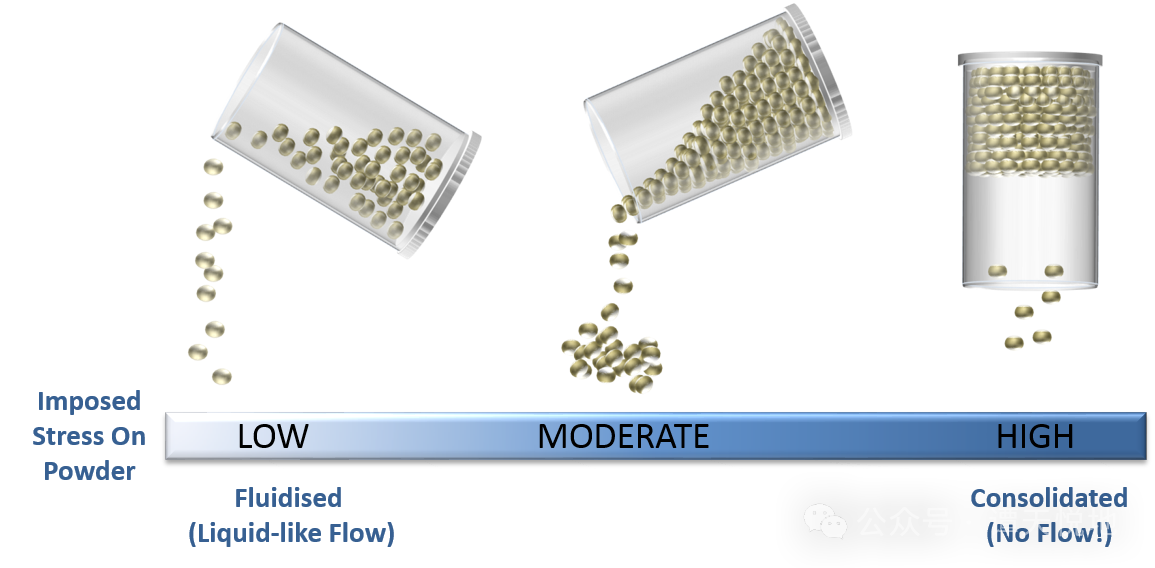

Püskürtme kurutulmuş tozun akışkanlığı da kurutma sıcaklığından bir dereceye kadar etkilenir. Sıcaklık arttıkça akışkanlık azalacaktır.

Bunun nedeni, daha yüksek su buharlaşma hızının neden olduğu partikül morfolojisinde, gözeneklilik veya kırık yapının neden olduğu daha küçük yüzey temas açısının, toz ve yüzey arasındaki sürtünmeyi ve parçacıklar arasındaki iç direnci arttırmasından kaynaklanabilir. büyük, azalmış likidite ile sonuçlanır.

Çözünürlük aynı zamanda toz ürünlerinin önemli bir kalite özelliğidir ve sprey ile kurutulmuş gıdaların sulandırma davranışını doğrudan etkileyebilir. Sprey kurutma sıcaklığı 120 ° C'den 160 ° C'ye yükseldikçe, tozun çözünürlüğü artar.

Duvar malzemesi

Meyve suları ve sebze suları gibi şeker açısından zengin maddeler, gömme ajanları gömmeden doğrudan kurutulması zordur. Duvar malzemeleri, sprey-kurutma işlemi sırasında aktif bileşenleri gömen ve sprey kurutmada en önemli olan polimerlerdir. Faktörlerden biri.

Duvar malzemeleri, sprey kurutma sırasında cam geçiş sıcaklığını ve verimini artırabilir ve toz ürünlerinin viskozitesini ve higroskopikliğini azaltabilir. Yaygın duvar malzemeleri arasında sakız Arapça, maltodekstrin, jelatin, nişasta, pektin, metilselüloz, aljinat, trikalcium fosfat ve bunların kombinasyonları bulunur.

Duvar malzemesinin seçimi esas olarak sprey kurutma amacına ve işlenmiş malzemenin fiziksel ve kimyasal özelliklerine bağlıdır. Duvar malzemeleri işlem çözücülerinde oldukça çözünür olmalı ve yüksek konsantrasyonlarda bile düşük viskoziteli çözeltiler üretmek için yeterli film oluşturma yeteneğine sahip olmalıdır.

Sprey kurutma için, nihai ürünün anti-çubuk özelliklerini iyileştirmek için yüksek moleküler ağırlık ve yüksek cam geçiş sıcaklığına sahip olmalıdırlar. Hassas bileşikleri ısı, oksijen, ışık vb. Etkilerinden koruyabilmelidirler.

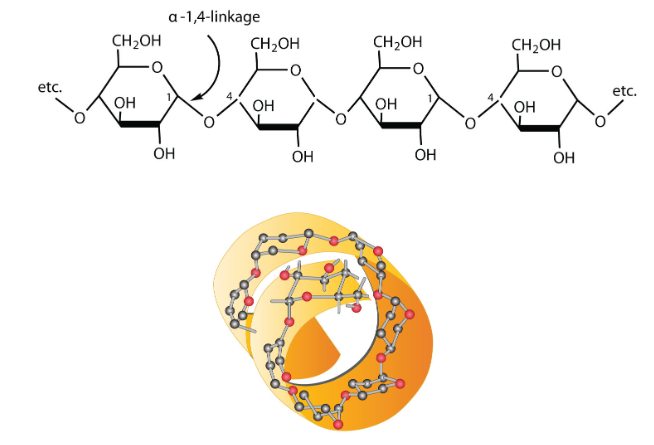

Sprey kurutma için yaygın olarak kullanılan duvar malzemeleri karbonhidratlardır.

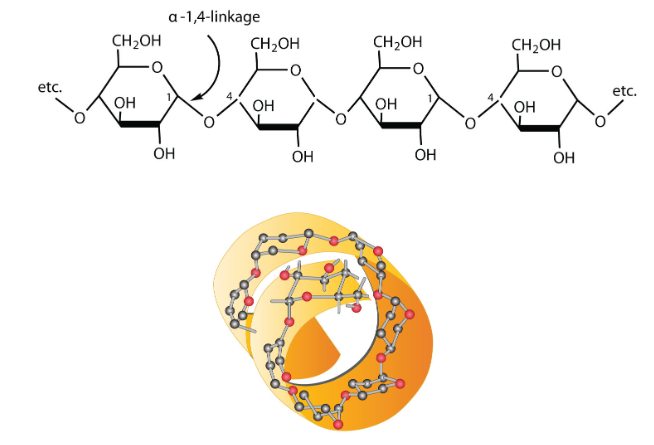

• Nişasta ve türevleri (nişasta, maltodekstrin, dekstrin ve siklodekstrin)

Nişasta ve türevleri, yüksek moleküler ağırlık ve yüksek cam geçiş sıcaklığı, düşük viskoziteli soğuk suda yüksek çözünürlük, anti-çubuk özellikleri ve nispeten yoğun tozlar üretme yeteneği gibi iyi sprey kurutma özelliklerine sahiptir.

Bununla birlikte, nişasta kurutma verimliliğine, özellikle hassas bileşiklerin korunmasına çok zarar veren film oluşturma yeteneğinden yoksundur.

• Sakız (sakız Arapça veya Akasya ve Karaya karışımı)

Sakız. Nişasta ile karşılaştırıldığında, sakız daha iyi film oluşturma yeteneğine sahiptir, ancak cam geçiş sıcaklığı nispeten düşüktür.

• Selüloz ve türevleri (selüloz, karboksimetilselüloz, hidroksipropilmetilselüloz, vb.)

Selüloz ve türevleri iyi film oluşturma özelliklerine ve yüzey aktivitesine sahiptir, ancak kolayca sindirilemez.

Nişasta veya nişasta türevlerinin ve sakız kombinasyonu sprey kurutma performansını artırabilir, ancak sakız içeriği nişasta veya nişasta türevlerinden daha düşük olmalıdır.

Proteinlerin, özellikle peynir altı suyu proteininin, mükemmel film oluşturma kabiliyetine ve besin tutma yeteneğine sahip olduğu ve genellikle nişasta veya nişasta türevleri ile birlikte kullanıldığı bildirilmiştir.

Besleme hızı

Sprey kurutma işleminde, besleme hızı önemli faktörlerden biridir. Besleme hızı, kurutma odası, ayırıcı ve konveyördeki malzemenin kalma süresini belirler ve ayrıca malzemenin atomizasyonunu ve damlacıkların boyutunu etkiler.

Besleme hızı temel olarak atomizer hızına bağlıdır, pompa hızı ne kadar yüksek olursa, besleme hızı o kadar hızlı olur. Bununla birlikte, daha yüksek bir besleme hızı ısı transferini yavaşlatır, bu da damlacıkların tamamen kuru olmasını ve kolayca duvar yapışmasına yol açmasını zorlaştıracaktır.

Buna ek olarak, çok yüksek bir besleme hızı, damlacıkların doğrudan kurutma odasına düşmesine neden olacaktır. Bunun nedeni, sıcak havanın doymuş olması ve yüksek hızlı damlacıkların tamamen atomize edilememesi ve sonuçta toz veriminde bir azalmaya yol açmasıdır.

Daha yüksek besleme oranları, damlacıklar ve sıcak hava arasında yetersiz etkileşim süresine neden olur ve sprey kurutulmuş tozun nem içeriğini arttırır.

Aşırı yüksek besleme hızı, sprey kurutma işlemi sırasında kaçınılması gereken yanlış bir işlemdir. Çok yüksek bir besleme hızı, duvarlara yapışan, nemi emme ve tıkanma borularında genellikle önemli bir faktördür. Toz verimini azaltmaya ek olarak, yerinde temizliğe ekstra sorun getirir.

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文