Aku ringlussevõtu pöörleva ahju tööprotsess

Terve aku ringlussevõtu pöörleva ahju süsteem koosneb söötmisseadmest, ahju korpusest, tühjenemisseadmest, kütteseadmest, juhtseadmest jne. Kütteseade soojendab ahjus olevate materjalide ümbritsevat keskkonda, et temperatuuri järk -järgult tõsta. Kui termopaari abil mõõdetud temperatuur jõuab nõudeni, ei tõuse temperatuur jätkuvalt ja materjali saab tühjendada pärast seda, kui reaktsiooniaeg on jõudnud määratud väärtuseni, ning kogu protsess on ohutu ja tõhus.

1. Söötmissüsteem on tavaliselt varustatud kruvi sööturiga või Vaakumöötur kvantitatiivseks edastamiseks.

2. kuumutusahi hõlmab tavaliselt eelkuumutamist ja kõrge temperatuuriga küttetsooni. Eeltoodete tsoonis on mitu temperatuuritsooni ja kõrge temperatuuriga küttetsoonis, kus iga temperatuurtsooni temperatuuri saab seada eraldi, ja seadme iga tsooni temperatuur

on protsess nõutav.

3. Erinevate materjalide omaduste kohaselt kujundavad Hywell Machinery insenerid, kas pöörleva ahju korpus vajab materjali omaduste järgi nurka. Sest meie ettevõtte pöörleva põletusahju on horisontaalne ahju keha ja kaldpõhi.

4. Aku materjalide kütteviisil on pöörleva ahjuga elektriline kuumutamine või põletada gaasi /õli kütteseadet. Kui masin küttekeha paigaldab elektri küttekeha, on materjali kaudseks kuumutamiseks ahju korpuse põhjas paigutatud takistusjuhe.

5. Jahuti on tavaliselt trummeljahuti, materjal läbib silindri sisekülje ja väljast pritsitakse veega, et materjali kaudselt jahutada, et täita tühjenemistemperatuuri nõuded.

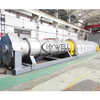

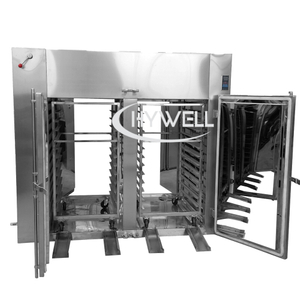

Aku ringlussevõtt pöörlev ahi

Aku ringlussevõtt pöörlev ahi

Aku ringlussevõtt pöörlev ahi

Ringlussevõtt Rotary kaltsiner metalli ringlussevõtuks

Aku pöörlev ahju termolüüsi video

Aku ringlussevõtt Rotary ahju rakendus

Aku ringlussevõtu pöörlemisahju kasutatakse liitiumaku materjalide, positiivsete elektroodimaterjalide ja negatiivsete elektroodimaterjalide ringlussevõtuks ja kaltsineerimiseks.

Liitiumaku ringlussevõtu pöörlemisahju võib nimetada ka liitiumaku kaltsineriks, mis sobib ringlussevõtuks ja paagutamiseks liitiumaakud, liitiumi raua fosfaatpatareisid, kolmekomponentseid liitiumi ja muid liitiumpatareisid.

Kogenud pöörleva ahju tootjana on Hywell Machineryl silmapaistvat tehnoloogiat tipptootmiseks. Liitiumaku ringlussevõtu pöörleva ahjuga, mis on kujundatud ja toodetud, sobib mitmeks pulbri kaltsineerimiseks ja paagutamisprotsessideks. Elektrilise kuumutamise pöörleva ahjuna on liitiumaku taaskasutamisel pöörleva kesta sees täpne atmosfääri reguleerimine. Jäätmenurka ja pöörlemiskiirust saab reguleerida kaltsinet.

Aku ringlussevõtu eelised pöörleva ahjuga

Võrreldes gaasiküttega pöörleva ahju ja õliga külge tuleva pöörleva ahjuga, on elektrienergia kasutatavad elektrienergiad kõige puhtam energiaallikas. Elektrienergiat saab tehasega hõlpsasti ühendada ja toiteallikaga varustada elektrilise pöörleva ahjuga.

Elektrilise pöörleva ahju tootmisprotsessi eelised on samuti ilmsed.

• Soojuslikku efektiivsust, suitsu, tuhka ja räbu ei ole ilmse kuumuse äravõtmiseks.

• Tingimusi on lihtne automaatselt juhtida, ahju temperatuurikontrolli täpsus on kõrge ja see sobib kitsaks tulistamise eelprotsessis.

. Tootmisprotsessi ajal saab vältida A2 gaasi- ja keskkonnareostusprobleemide tõttu ahju keha korrosiooni. Seetõttu on elektriline küttepööre ahi ökonoomsem kui gaasikütuse pöörlev ahi ja õlkütuse pöörlev ahi.

Aku ringlussevõtu pöörleva kaltsineri parameeter

Mudel |

Töötemperatuur (C) |

Ahjutoru läbimõõt (mm) |

Pöörlemiskiirus (pööret minutis) |

Ahjutoru pikkus (m) |

Kuumutamismeetod |

Mootori võimsus (KW) |

HZG-50 |

400-1100 |

500 |

3-6 |

5-20 |

Elektri- / gaas / õli |

2.2 |

HZG-80 |

400-1100 |

800 |

3-6 |

5-20 |

3 |

HZG-100 |

400-1100 |

1000 |

3-5 |

5-20 |

5.5 |

HZG-120 |

400-1100 |

1200 |

3-5 |

5-20 |

5.5 |

HZG-150 |

400-1100 |

1500 |

3-5 |

8-20 |

7.5 |

HZG-180 |

400-1100 |

1800 |

2-3 |

8-20 |

11 |

HZG-200 |

400-1100 |

2000 |

2-3 |

8-20 |

22 |

Aku ringlussevõtt pöörleva ahjus väärismetallide ringlussevõtuks

600 kraadi ringlussevõtt pöörleva ahju kõrgtemperatuuriga pürolüüsi liitiumaku ringlussevõtu väärismetallide jaoks. Liitiumaku pürolüüsi taastamise tehnoloogia on peamiselt ringlussevõtu jaoks dekomisjoneeritud võimsusega liitiumakute väärismetallide eraldamine ning Hywell Machinery pakub peamiselt põhilise pürolüüsi pöörleva ahju protsessi ja tehnoloogiat.

Jäätmete liitiumaku siseneb ahju. Pärast kõrget temperatuuri 600 kraadi on liitiumaku kergesti pragunenud komponendid pragunenud ja ülejäänud väärismetallid taaskasutatakse taaskasutamiseks.

On arusaadav, et Hiina iga -aastane liitiumpatareide dekomisjoneerimine võib ulatuda umbes 500 000 tonni. Hywelli masinate pöörlemisahju saab töödelda 1-2 tonni tunnis ja maksimaalne töötlemisvõimsus on umbes 15 000 tonni. 500 000 tonni liitiumpatareide töötlemiseks on vaja kümneid selliseid tootmisliine. Turu skaalat ei tohiks alahinnata. Viimastel aastatel on ka mitmesugused riiklikud ministeeriumid ja komisjonid järk -järgult standardiseerinud ja parandanud liitiumpatareide ringlussevõtu turgu madalamast sügavamast, nõrgast tugevast poliitilisel tasandil. Seda ärivõimalust nähes on Hywell Machinery kasvatanud liitiumaakuga seotud tööstust alates 2014. aastast ja on põhimõtteliselt avanud kõik tehnilised sidemed alates liitiumakute tootmisest kuni ringlussevõtuni.

See pöörlemisahju võib saavutada 'atmosfääri kaltsineerimise', see tähendab, et see võib kontrollida ahjus sisalduvat hapnikusisaldust. 'Kõrge temperatuuriga pürolüüsi pärast gaasid on enamasti tuleohtlikud ja plahvatusohtlikud gaasid, millel on plahvatusoht. Tulemuslikkus on oluliselt paranenud. 'Sellel tehnoloogial on tööstuses väga hea rakenduse väljavaade.

Aku ringlussevõtt Rotary kaltsiner

Aku ringlussevõtt Rotary kaltsiner

Aku ringlussevõtt Rotary kaltsiner

Taaskasutamise lahus pöörleva ahju termolüüsiga

Pöördkaltinerid on väga tõhus ja kulutõhusad vahendid erinevate granuleeritud toodete ja pulbrite kõrgtemperatuuri töötlemiseks. Seade on spetsiaalselt loodud selleks, et tagada kontrollitud ja ühtlased protsessitingimused.

Materjal juhitakse pöörlevasse silindrisse, mida kuumutatakse väliselt vastavalt protsessiga seotud ajale ja temperatuuri kriteeriumidele. Kui silindri pöörleb, langeb materjal õrnalt, kui see voolab silindri sööda otsast väljalaskeotsani. Toiming soodustab toote ühtlast kokkupuudet määratletud keskkonnaga. Erinevad protsessid kasutavad reaktsiooni gaase, mis on tootega otseses kontaktis, et levitada antud reaktsiooni või katta gaase toote kaitsmiseks.

Kaltsineri silindri materjali nõuetekohane valik on kriitiline ja see määrab protsessi temperatuuri, protsessi ühilduvuse ja füüsikalise suurusega kaalutlused.

Hywelli masinate pöörleva kaltsinerit varustatakse automaatse temperatuuri, rõhu ja elektrijuhtimisega ahjudega, millel on mitu gaasi-, õli- või kahekütusepõletajat, või tsoonidesse paigutatud elektrilisi kütteelemente. Saadaval suurustes vahemikus 50–3000 mm läbimõõduga, pikkusega 5 kuni üle 20 m.

Aku ringlussevõtu pöörleva ahju eelised

Võrreldes tavapärase tunneli ahju või võrgusilma stiilis seadmetega.

• Toote maksimaalne ühtlus - materiaalne voodi pööratakse pidevalt ümber ja kõik see on vajaliku keskkonnaga ühtlaselt.

• Suuremad saagised - kogu materjal on töödelda ja ükski pole ülekuumeneda ega alakuumeneda.

• Vähendatud protsessi ajategur - toodete ühtlase kokkupuute ja dünaamika tõttu vähenevad protsessiaja nõuded drastiliselt.

• Kapitalid - vähendatud protsessiaja nõuetega on seadmed väiksemad ja seetõttu odavamad.

• Tegevuskulud - materjal edastatakse pidevalt konteinerite ja automatiseerimisseadmete hoidmise käimasolevate asenduskulude kõrvaldamiseks.

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文