GL

HYWELL

8479899990

SUS304/SUS316L/Titanyum

Gıda/İlaç/Kimya

| Stok Durumu: | |

|---|---|

| Adet: | |

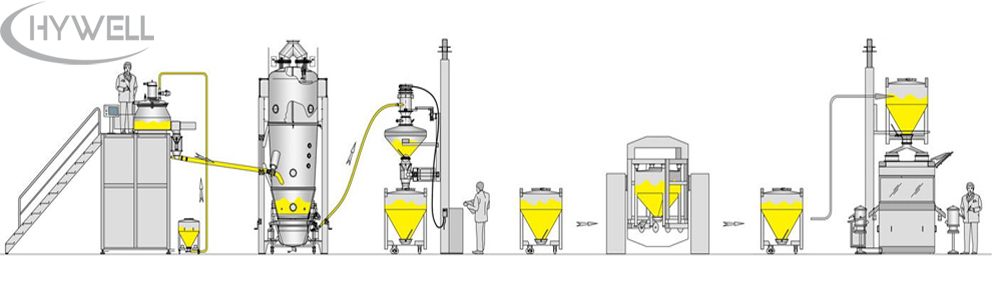

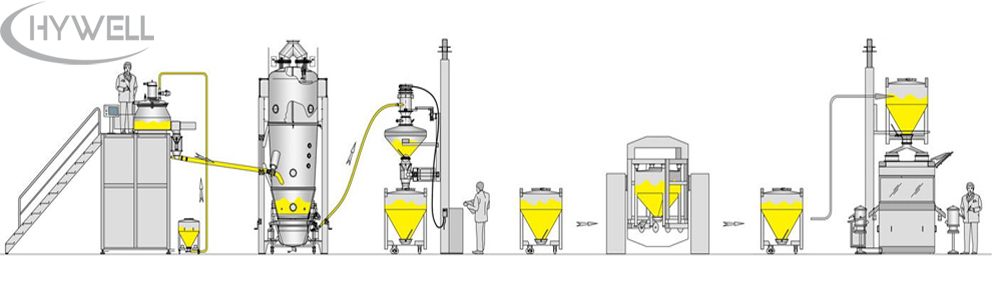

Hywell'in Katı Dozaj Granülasyon Hattı, ıslak granülasyon prosesine yönelik tüm seçenekleri gerçekleştiren tek çerçeveli bir çözümdür.Bütünleştirir Yüksek Parçalayıcı Granülatör , Karıştırma ve granülasyon için Kurutma, granülasyon ve kaplama için Akışkan Yataklı Kurutucu ve kalibrasyon için Konik ve Silindirik Kalibratörler.Böylece temiz odada gereken alanın azaltılmasına ve çapraz kontaminasyon riskinin en aza indirilmesine yardımcı olurken süreç geliştirme ve ölçeklenebilirlik çalışmalarına maksimum esneklik sağlar.

Farmasötik katı dozaj granülasyon hattı formları 45 L'den 1500 L'ye kadar kapasitelerde mevcut olup iki farklı proses gerçekleştirebilmektedir.Birincisi, granüller oluşturmak için aglütinatif bir çözeltinin eklendiği ıslak granülasyondur.Ekipman bir veya daha fazla toz parçacığını birleştirerek gerekli limitler dahilinde granül oluşturur.

İkincisi ise kurutma işlemidir. akışkan yataklı kurutucu . toz ve granüllerin nem içeriğini azaltmak için ilaç endüstrisinde yaygın olarak kullanılan Sıcak hava, belirli bir basınç ve akış hızında, nemli katı parçacıklardan oluşan delikli bir yataktan geçirilir.Islak katılar alttan kaldırılır ve bir hava akımında asılı kalır.Isı, ıslak katı ve sıcak gazlar arasındaki doğrudan temasla aktarılır.Buharlaşan sıvı daha sonra kurutucu gazlar tarafından taşınır.

Islak granülasyon, toz karışımının akış özelliklerini, homojenliğini ve sıkıştırılabilirliğini geliştirdiği için ilaç endüstrisinde yaygın olarak kullanılan bir işlemdir.Akışkan yataklı granülatörler ve yüksek kesmeli karıştırıcılar tipik olarak geleneksel kesikli ıslak granülasyon proseslerinde kullanılır.

İlaç üretim endüstrisindeyseniz bu birinci sınıf katı dozaj granülasyon makinesini satın almayı düşünmelisiniz.Bu farmasötik granülasyon ekipmanı çapraz kontaminasyonun olmamasını sağlayacaktır.

Katı oral dozaj granülatörü, sürekli ve istikrarlı üretim sağlamak için karıştırma, granülasyon ve kurutma işlemlerini birleştirir. Granülasyon kurutma üretim hattı, bitmiş ürünlerin verimini oldukça artırabilir.

Vakum taşıma cihazı ve kaldırma devir boşaltma sistemi, emek yoğunluğunu büyük ölçüde azaltabilir ve toz kirliliğini önleyebilir.Granülatör kurutma üretim hattının işçilik maliyetinden tasarruf ettiği anlamına gelir.

Hywell makineleri oral katı dozaj ekipmanı (ıslak granülasyon hattı sistemi), grafik arayüzlü otomatik PLC kontrolünü benimser.Bu, geçmişin incelenmesi ve yazdırılması için işlem ve süreç parametrelerinin otomatik olarak ayarlanabileceği anlamına gelir.

Katı dozaj formu granülasyon hattındaki CIP sistemi, granülatör ve kurutucu için iyi temizleme etkisini karşılayabilir.Exproof sistem, güvenilir kilitleme ve topraklama, insanların, ekipmanların ve çevrenin güvenliğini sağlar.

Özel bir katı doz farmasötik üretim hattı satın almak istiyorsanız Hywell, süreç ve spesifikasyonları karşılamak için çok çalışacaktır.Granülasyon hatlarının tasarımlarını ve boyutlarını özelleştirebiliriz.

Bu güvenilir ıslak granülasyon hatlarını gıda, kimya ve farmasötik ürünlerle uğraşan müşterilerimize sattığımızı lütfen unutmayın.Bizim için konum bir engel değil.Bu katı doz granülasyon hattını çevrimiçi sipariş etmek isteyen müşterilerimiz için bile bunu mümkün kılıyoruz.

Bu katı doz üretim proses hattını satın almak ister misiniz?o zaman Hywell makineleriyle ilgili sorgunuzu hemen şimdi gönderin.Hywell şirketi, Çin'de güvenilir ve saygın bir katı dozaj granülasyon hattı üreticisidir.Hywell Machinery Co., Ltd, Proje İlk tasarımı - Proje İlk onayı - Proje ayrıntılı tasarımı - Proje onayı - Ekipman spesifikasyonunu seçin.Müşterilere gelişmiş hizmet sunmak ve tüm makinelerin müşterilerin her üretim hattına uygun olmasını sağlamak.

Günümüzde sürekli akışkan yataklı granülasyon olarak da adlandırılan Katı dozaj üretim hatları ve yüksek kesmeli granülatör hatları, farmasötik granülasyon ekipmanlarında giderek daha önemli bir rol oynamaktadır.

Hywell, 20'den fazla tecrübesiyle katı dozaj üretimi için entegre granülasyon ve kurutmaya odaklanmaktadır.

Farmasötik katı dozaj formlarına yönelik Hywell Granülasyon hattı şunları içerir: Yüksek kesmeli karıştırıcı granülatörü , Islak konik değirmen / ıslak granülatörü, Akışkan yataklı kurutucu/granülatör , Kaldırma kolonu/Hoper Asansör, Kuru konik değirmen, Vakumlu taşıma sistemi, Toz Karıştırıcı / Hazne Karıştırma makinesi , vb.

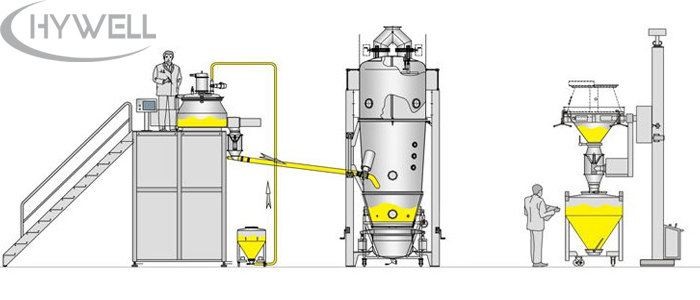

Yüksek kesmeli karıştırıcı granülasyon makinesi ve ıslak konik, genellikle yüksek kesmeli granülatörler olarak birlikte kurulur ve ıslak granülleri doğrudan akışkan yataklı kurutma makinesine aktarır.

Akışkanlaştırma yataklı kurutucu, katı dozaj formları işleme hattı içindeki akışkan yataklı kurutucuların yerini almak üzere sıklıkla akışkan yataklı işlemciyi (akışkan yataklı granülatör/kurutucu/kaplayıcı) veya akışkan yataklı granülatörü kullanır.Bunun nedeni çok basittir, akışkanlaştırma granülatör makinesi sadece kurutma ekipmanı işlevine sahip olmakla kalmaz, aynı zamanda sıvı sprey granülatör işlevine de sahiptir.Bir makine iki amaca ulaşır.Tabii ki, Kaynayan (akışkan yataklı) granülasyon kaplama kurutucusu, granülasyon makinesi, granül kaplama makinesi ve kurutma makinesi fonksiyonlarını entegre eder.Bununla birlikte, eğer atölye darsa veya bu ekipman asla atölyede kaplama için kullanılmayacaksa, kaplama işlevi için farklı hazneler gerekir, bu nedenle maliyeti azaltmak için bir kaynatma granülatörü seçeceklerdir.

Katıların geliştirilmesi ve üretiminde 20 yıllık deneyime sahip birinci sınıf işleme teknolojisi sistemlerinin eksiksiz bir katı dozajlı ıslak granülasyon prosesi üreticisi olarak, ilaç, sağlık ürünleri, gıda, ince kimyasallar ve yem işleme endüstrisinde sürekli işleme giderek daha önemli hale geliyor .

Katı dozaj formları üretim hattının Yüksek Parçalayıcı Karıştırıcı Granülatörü, ıslak granülasyon sürecini optimize etmek için tasarlanmıştır.İnce toz halindeki heterojen bir karışımı, kısa sürede ve tekrarlanabilirlikle, uygun akış ve kompaktlık özellikleri sunan, artan parçacık boyutuna ve daha yüksek yoğunluğa sahip, düzgün bir granülasyona dönüştürmek için kullanılır.

Toz malzeme, yüksek hızlı mikser silosuna manuel olarak eklenebilir veya toz, bir vakum besleyici tarafından yüksek hızlı miksere emilebilir.Aynı zamanda, toz yüksek kesmeli karıştırıcı tarafından karıştırılır ve sıvı, sıvı tankından geçerek siloya dökülür;ancak sıvı tankındaki sıvı genellikle bir pompa (isteğe bağlı) aracılığıyla siloya sürülür.Yüksek hızlı karıştırma makinesi ayarlanan programa göre otomatik olarak çalışacaktır.

Yüksek kesmeli granülatör tamamlandıktan sonra, boşaltma portu silindiri boşaltma valfini açar ve ıslak toz, alttaki ıslak granülatöre (Islak konik değirmen) boşaltılır, ıslak granülasyon makinesi, ıslak tozu düzgün ıslak granüller haline getirecektir. ve ıslak parçacıklar, ıslak granülasyon makinesinin (ıslak konik değirmen) boşaltma portundan boşaltılır.Islak granülatör aynı zamanda katı dozaj işleme hattının çekirdek mekanizması olan ıslak konik değirmeni de adlandırır.

Islak konik değirmen

Islak konik değirmen

Islak konik değirmen

Islak granüller, negatif basınçlı bir akışkan yataklı kurutucu egzoz fanı kullanılarak ıslak konik değirmenden emilir ve proses havasıyla birlikte akışkan yataklı kurutucuya taşınır.Akışkan yataklı kurutucular, granülasyon kurutma üretim hattı için bir kurutma işlemidir ve aynı zamanda temel ekipmanlardır.

Akışkanlaştırma işlemi, ilaç endüstrisinde, bir kurutma işleminde toz ve granüllerin nem içeriğini azaltmak için yaygın olarak kullanılmaktadır.

Bu işlemde sıcak hava, nemli katı parçacıklardan oluşan delikli bir yataktan belirli bir basınç ve akış hızında verilir.

Islak katılar alttan kaldırılır ve bir hava akımında (akışkan halde) süspanse edilir.

Isı transferi, ıslatılmış katı ve sıcak gazlar arasındaki doğrudan temasla gerçekleştirilir.

Islak granülün nemi sıcak hava ile alınacak, ıslak granül kurutulacak ve daha sonra akışkan yataklı granülatör kontrol sistemi tarafından kapatılacaktır.

Hywell makineleri taşıma sistemlerinizin verimliliğini ve hareketliliğini artırır.Modern ve etkili ürün taşıma için çok çeşitli mobil ve sabit kaldırma ve boşaltma cihazlarını içeren bir ekipman yelpazesi sunuyoruz.Bir tablet makinesi olan Bin Blender ile çalışabilir.kaldırma kolonu, akışkan yataklı granülatör malzeme arabasını kaldıracak ve daha sonra kurutulmuş granülleri doğrudan toz karıştırıcıya veya toz titreşim eleğine boşaltacaktır.

Konik değirmen aynı zamanda kaldırma konik değirmeni olarak da adlandırılır, konik değirmen esas olarak aglomeratların granülatörlerden elenmesi yoluyla eşit derecede nitelikli granüller elde etmek için kullanılır.Konik değirmenin kullanımı ve temizliği kolaydır ve GMP'ye tamamen uygundur.

Malzeme özelliklerine ve müşteri gereksinimlerine göre bu granülasyon üretim hattı, vakumlu konveyör, toz eleme makinesi ve toz karıştırıcı ile donatılabilir.Ayrıntılı seçenekler için lütfen Hywell Machinery Co., Ltd.'ye danışın.

Hywell makineleri, granülasyon hattı ekipmanıyla ilgili tüm belgeleri özelleştirerek, ilaç pazarı gibi daha zorlu endüstrilerde bile ekipmanın kullanım ömrü boyunca eğitimini, işletimini ve bakımını kolaylaştırır; DQ, IQ, OQ dahil olmak üzere eksiksiz bir GMP seti sağlıyoruz , SAT, FAT, KULLANICI kılavuzu belgeleri.

Farmasötik granülasyon üretim hattı işine başlamak istiyorsanız, daha fazla ayrıntı için lütfen bizimle iletişime geçin, size ekipman için ayrıntılı özellikler, teklifler ve yerleşim çizimleri göndereceğiz.

Modeli | GL-30 | GL-60 | GL-120 | GL-200 | GL-300 |

Kapasite | 30 | 60 | 120 | 200 | 300 |

Ekipman bileşimi | HS-3 | HS-3 | HS-4 | HS-5 | HS-7 |

GHL-100 | GHL-200 | GHL-400 | GHL-600 | GHL-800 | |

GZL-100 | GZL-180 | GZL-180 | GZL-300 | GZL-350 | |

FG-30 | FG-60 | FG-120 | FG-200 | FG-300 | |

HS-3 | HS-3 | HS-4 | HS-5 | HS-7 | |

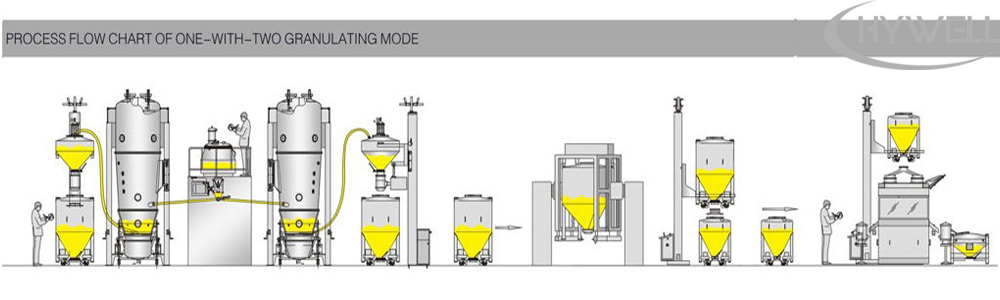

1. Bir Yüksek Parçalayıcı Mikser, iki akışkan yataklı granülatör ve kurutucuyla birlikte olabilir 2. FG akışkan yataklı kurutucu, akışkan yataklı granülatör veya akışkanlaştırılmış kurutucu/granülatör/kaplayıcı ile değiştirilebilir. 3. Hywell makineleri önceden bildirimde bulunmaksızın tasarım hakkını saklı tutar 4. Katı dozaj granülatör hattının tüm özellikleri makul ölçüde mümkün olduğu kadar doğrudur, ancak bunlar bağlayıcı değildir. | |||||

Toplu işlemlerde, operatörün numune alma veya ürün transferi gibi işlemleri gerçekleştirmesi için işlemler arasında duraklamalar yapılarak farklı işlemler için birden fazla makine kullanılır.

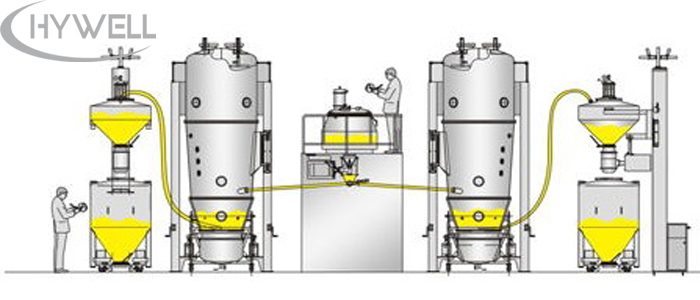

Sürekli süreçler daha özerktir.Ve aynı ekipmanla birden fazla işlem gerçekleştirilebilir.Bu, akışkan yataklı granülatörde yükleme, granülasyon, kurutma, kaplama ve boyutlandırma gibi birçok işlemin gerçekleştirildiği anlamına gelir.Granülleme, ıslak koni değirmeni, kurutma, kaplama, kaldırma, aktarma, kuru koni değirmeni, aynı katı hazırlama granülatör hatlarında harmanlama.

Bir ürün fabrikası için bu katı hazırlama granülatör hatları, bir akışkan yataklı işlemciye sahip bir adet yüksek kesmeli mikser granülasyon makinesi ve bir adet özel kombine ilaç kaldırıcı ve konik değirmenli vakumlu taşıma.

Hywell Machinery, SS304, SS316L, Titanyum, Dubleks paslanmaz çelik vb. malzemeden imal edilecek kontak parçalı Katı Dozaj Formları Granülasyon hattımızı sunabilmektedir. Katı Dozaj Formları Granülatörleri hattının kontrol sisteminin elektrikli parçaları müşterinin ihtiyaçlarına göre uyarlanabilir. .

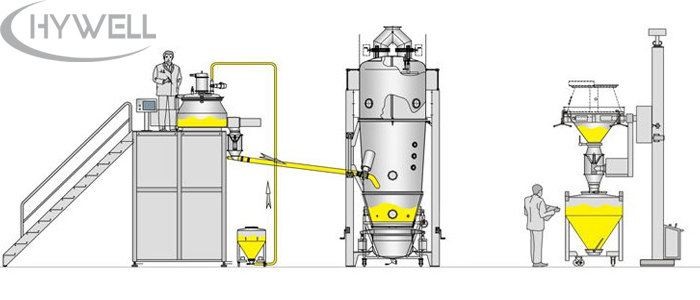

Yüksek kesmeli karıştırıcı granülatör, bir akışkan yataklı granülatöre veya akışkan yataklı kurutucuya bağlandı.

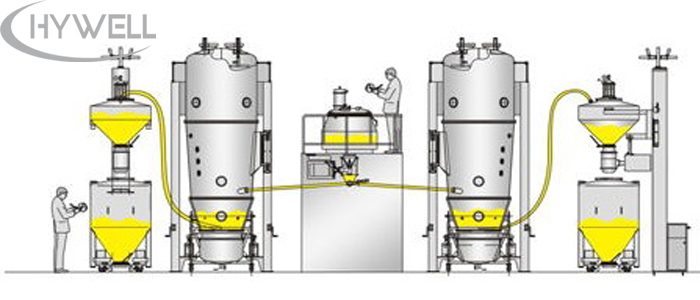

Hywell ayrıca yüksek kesmeli karıştırıcı granülatörlerin iki akışkan yataklı granülatöre veya kurutucuya bağlandığı bir granülasyon hattı da sağlıyor.

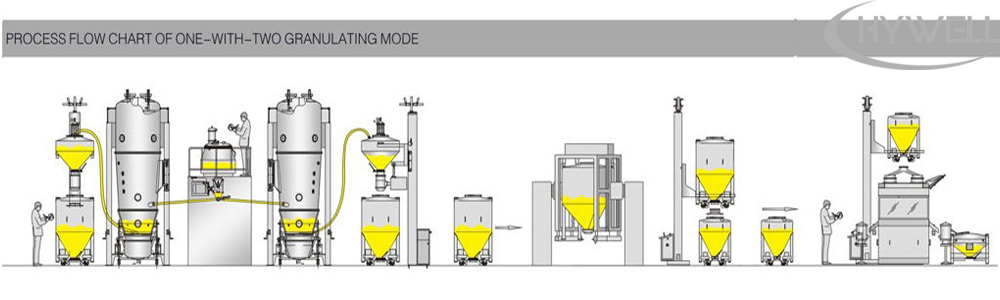

Hywell, ikiden fazla akışkan yataklı granülatöre veya kurutucuya bağlanan bir yüksek kesmeli granülasyona bile sahip olabilir.

Oral katı dozaj ıslak granülasyon hattı, aşağıdaki birçok avantajı nedeniyle çoğunlukla katı dozaj formlarını hazırlamak için kullanılır:

1. Daha küresel granüller oluşturduğundan parçacıkların daha iyi akışkanlığı.

2. Granüllerin sıkıştırılabilirliği de, granüllerdeki hava hapsolmasını azalttığı için geliştirilir.

3. Düşük dozlu ilaçlar için daha iyi bir tekdüzelik sağlar.

4. Aynı zamanda çözünebilir ilaçların çözünme hızını da arttırır.

5. Islak granülasyon, tablet kaplama dahil diğer işlem sonrası yöntemlere uygun tabletler üretir.

6. Yüksek derecede muhafaza ve bağlayıcı sıvıların kullanımı sayesinde üretim süreci sırasında daha az toz kirliliği meydana gelir.Dolayısıyla kirlenme olasılığı daha azdır.

7. Yüksek kesmeli karıştırıcı, akışkan yataklı kurutucu, kaldırma kolonu ve silo karıştırıcısından elde edilen granülasyon işlemimiz, malzeme kaybı ve toz kirliliği olmadan kapalı bir kapta gerçekleşir.

Islak granülasyon hattı prosesi en çok kullanılan proses olsa da bazı sınırlamalara da tabidir:

1. Neme duyarlı aktif maddeler için uygun değildir.

İlaç üretimi oldukça kontrollü ve düzenlenmiş bir süreçtir.Hemen hemen her proses otomatikleştirilebilir ve katı dozaj üretim proseslerinde hızlı ve sürekli ilerlemeler kaydedilmiştir.Büyük üreticiler, yeni ürünler geliştirme maliyetinin sürekli arttığı, giderek daha zorlu hale gelen bir pazarda sürekli büyümeyi sağlamak için rekabet güçlerini sürekli olarak değerlendiriyorlar.İlaç şirketlerinin, hastanın ihtiyaçlarını daha iyi karşılayan ve verimli bir şekilde üretilen katı dozaj formları üretmek için yenilikçi süreçlere sürekli yatırım yapmalarına acil bir ihtiyaç duyulmaktadır.

Tabletler ve kapsüller dahil olmak üzere oral dozaj formları, bugün piyasada hastalar tarafından kabul edilebilir dozaj formları arasında kabul edilmektedir.Kolaylık ve kullanım kolaylığı sunarlar ve ayrıca hem kimyasal hem de fiziksel olarak son derece stabildirler.Bu katı dozajlı ilaçların üretimi de nispeten ucuzdur ve yüksek verim iyi bir şekilde elde edilir.

Bu dozaj formlarının başarılı üretimini sınırlayan birçok aktif farmasötik bileşenin önemli sıkıştırma zorluklarının ve düzensiz akış özelliklerinin üstesinden gelmek için bir farmasötik granülasyon hattı gereklidir.

Tablet üretiminde granülasyon sürecini anlamak çok basittir.Basitçe, daha küçük parçacıklardan granül oluşumudur.

Tablet üretim prosesinin merkezinde granülasyon prosesi yer alır.Granülasyondan sonra istenen sonuç tozsuz granüllerdir.tablet makinesi ile daha küçük tanelere göre tabletler halinde sıkıştırılması kolaydır.

verimli ve üretken farmasötik hatlar için tek elden çözüm sağlayabiliriz.Katı dozaj formlarımız, diğer avantajların yanı sıra mükemmel ürünler, azaltılmış üretim maliyetleri ve stabilite dahil olmak üzere birçok fayda sağlayan fabrikanızın temel direği olacaktır.

Granülasyon, toz karışımının akışkanlığını, sıkıştırılabilirliğini, biyoyararlanımını ve homojenliğini arttırmaya yardımcı olur.Granüllerin özelliklerini etkileyen farklı granülasyon yöntemleri ve teknikleri vardır.Popüler granülasyon yöntemi kuru granülasyon ve ıslak granülasyondur.

Testler, doğrudan sıkıştırmanın tozun akışında sorunlara yol açtığını ve sıkıştırma sırasında taneciklerin makine yüzeyine yapıştığını göstermiştir.

Yüksek kesmeli karıştırıcı granülasyonu olarak da adlandırılan ıslak granülasyon, en çok tercih edilen işlem olma eğilimindedir.Yüksek kesmeli granülasyon, daha sert ve yoğun granüller oluşturur.Öğütülmesi daha zor olmasına rağmen, yüksek parçalayıcı hapların salınım süreleri daha yavaştır, bu da onların etkinliğini ve kullanılabilirliğini artırır.

Yüksek parçalayıcılı granülasyon işlemi ıslaktır çünkü granüller oluşturmak üzere taneler arasında bağ oluşturmaya yardımcı olmak için karışıma bir sıvı eklenir.

Bağlayıcı sıvılar sıklıkla Etanol, Su, Organik çözücüler (izopropanol ve etanol) vb. kullanır.

Sudan daha düşük sıcaklıklarda hızla buharlaştığı için toz karışımlar kullanıldığında çabuk kurur.Ancak organik solventler suya göre daha maliyetlidir.Üretimden sonra bunları imha etmek de daha zordur.

Hywell makineleri proses gereksinimlerinize göre bağlayıcı sıvılar önerebilir.

Daha sonra, yüksek kesmeli karıştırıcı granülatörün işlem adımlarına bakalım:

Yüksek kesmeli karıştırıcının ana parçaları aşağıdaki parçaları içerir:

Kasenin içinde pervaneyi ve kıyıcıyı bulacaksınız.Karıştırma kabı, kabın içeriğini ısıtmak veya soğutmak için sıcak veya soğuk sıvıların kanalize edilebildiği ceketli duvarlara (isteğe bağlı bir öğe olarak) sahip olabilir.

Pervane iki veya daha fazla kanattan oluşur.Normalde üç kanatlı pervaneler tasarlıyoruz.Granülasyon sıvısını eşit şekilde dağıtmak için güç karışımını karıştırır.5 rpm-300 rpm gibi düşük bir dönüş hızına sahiptir.

Yüksek kesmeli karıştırıcının kıyıcısı pervaneden daha küçük bıçaklara sahiptir.Genellikle kubbe şeklindeki kasenin yanına veya altına takılır.ıslak toz kütlesinin granüller halinde parçalanmasıdır.200-3000 rpm arasında daha yüksek bir dönüş hızına sahiptir.

Islak konik değirmen isteğe bağlı bir öğe olarak mevcuttur.Islak granülatör tarafından üretilen granülleri kurutmadan önce daha küçük parçacıklara öğütür.

İhtiyacınız olursa patlamaya dayanıklı yüksek parçalayıcı karıştırıcı granülatör tasarımı da mevcuttur.

İşte yüksek kesmeli karıştırıcının üretim adımları.Yüksek parçalayıcı karıştırıcının tüm ayrıntıları için lütfen yüksek parçalayıcı granülatör kılavuzumuza bakın.

Yüksek kesmeli granülasyonun ilk işlem adımı, tozun hazneye yüklenmesidir.ya önceden karıştırılmış bir toz yükler ya da karıştırma, tüm malzemeleri yükleyerek ve pervaneyi iki ila beş dakika boyunca tam hızda çalıştırarak kasenin içinde yapılabilir.

Malzemeleri beslemenin iki yolu vardır;yerçekimi beslemesi manuel olarak veya yüksek kesmeli karıştırıcımızda kullandığımız vakumlu konveyör kullanılarak vakumlu besleme yapılır.

Karıştırma işleminden sonra bağlayıcı toz karışımına ilave edilir.Bağlayıcı sıvının eşit dağılımını sağlamak için bu adımda kıyıcı ve pervanenin hızı kesilir. Bağlayıcı, haznenin içine göndermek için manuel olarak veya sıvı pompasını kullanabilir.

Sıvı bağlayıcının uygulanmasından sonra pervane ve kıyıcı, granülasyon prosesi için tam üretim hızlarına hızlandırılır.granül büyümesi daha sonra meydana gelir.

Yüksek hızlı karıştırıcımız, pervaneyi veya kıyıcıyı sökmeden yüksek granülatörü verimli bir şekilde temizleyecek bir yerinde yıkama sistemi (isteğe bağlı bir öğe olarak) ile donatılmıştır.

Granülasyondan sonra granülleri kurutmanın birkaç yolu vardır;tepsi kurutma makinesi geçmişte kullanılan bir yöntemdi ancak yalnızca küçük miktarlardaki ürün için uygundu.Eşit olmayan bir kuruma ürettiği için verimsizdi.Aynı zamanda emek yoğun ve zaman alıcıydı.ancak makine küçük ve daha ucuz bir yatırımdır ve küçük partiler için en iyi granül kurutma makinesidir.

Artık kurutmanın büyük bir kısmı akışkan yataklı kurutucularda gerçekleştirilmektedir.Akışkan yataklı işlemciyi de kullanabilirsiniz.Akışkan yataklı kurutma tekniği, granüllerin bir fırında kurutulmasından daha fazla avantaja sahiptir.

Akışkan yataklı kurutucu granülatörün prensibi nedir?

Akışkan yataklı kurutucunun taban kısmının tabanından nemi alınmış ve kurutulmuş hava akımı üflenerek çalışır.

Islak granül kütlesi bu hava yatağı üzerinden boşaltılır.Kurutucunun üst kısmında partiküllerin kaçmasını önlemek için ince bir pislik vardır.

Granüller nem açısından istenilen kaliteye ulaştığında boşaltılarak bir sonraki proses ekipmanına aktarılır.

Sıvı kurutucu daha sonra yeni bir ıslak granül partisi ile doldurulur.Malzemeleri çok daha hızlı kurutur.Akışkan yataklı kurutucu hakkında daha fazla bilgi edinin.

mevcut granülasyon hatlarının akışkan yataklı kurutma sistemi vb. tek bir WIP sistemini (isteğe bağlı öğe) paylaşır.

Granüllerin akışkan yataklı kurutucudan veya akışkan yataklı granülatörden aktarılması gerekir.Bunu yapmanın üç yolu vardır:

Bu yöntem, akışkan yataklı kurutuculardan geçmişte en popüler yöntemdir ancak emek yoğun ve tozludur.Artık en popüler kesme yöntemi değil.

Bir kullanmayı içerir vakumlu taşıma . Malzemelerin akışkan yataklı kurutucudan bir besleme borusu kullanılarak başka bir depoya aktarılması için vakumlu taşımanın, alanın verimli kullanımı ve azaltılmış toz seviyeleri gibi çeşitli avantajları vardır.

Hywell makineleri, malzemelerin akışkan yataklı kurutucudan boşaltılması ve taşınması için kullanılan çeşitli tiplerde kaldırıcılar üretmektedir.

Kaldırma kolonları hakkında daha fazla bilgiyi burada bulabilirsiniz.

Koni Frezeleme, topaklaşmış granül topaklarının daha küçük boyutlara parçalanması işlemidir.Öğütülmüş granüllerin gerekli standartlara uygun olduğundan emin olmak için titreşimli elek ile elenmesi gerekir.

Koni değirmeninin ana özellikleri bir pervane ve granülleri filtrelemek için bir elektir.Pervane bir motor tarafından döndürülür ve kinetik enerjiyi granül topaklarına etkiler.

Saf kuvvet, kütlenin kırılmasına ve granüllerin elek üzerine düşmesine neden olur; bu, tercih edilen açıklık boyutuna sahip bir dizi delikten oluşur.

Öğütmenin temel amacı boyutu küçültmek olsa da, aynı zamanda yüksek akışkanlığa sahip tekdüze parçacıklar oluşturmak gibi başka işlevleri de yerine getirir.

Hywell makinelerinde, hat içi olarak kurulan konik değirmenler tedarik ediyoruz.Silo koni değirmeni hakkında daha fazla bilgiyi buradan edinebilirsiniz.

Hywell'in farklı türleri var toz karıştırıcılar; IBC kutusu toz karıştırıcı, sabit kutulu toz karıştırıcı, 3D karıştırıcı , tamburlu toz karıştırıcı ve Laboratuvar Kutusu

Granülasyon üretim hattı olarak sıklıkla IBC Bin blenderini kullanıyoruz.

Silo karıştırıcısı, granüllerin yağlayıcıyla sıkıştırılması, kaldırılması, eğilmesi ve karıştırılması işlemlerini gerçekleştirir.

Homojen bir karıştırma elde edeceksiniz ve hazneli blenderin çeşitli güvenlik özellikleri bulunmaktadır.ancak çöp kutusunun farklı bir yere aktarılabileceği ve aynı zamanda değiştirilebileceği en önemli öğe.

Satış öncesi ve satış sonrası hizmetlerimiz, müşterilerimizin granülasyon işleme ekipmanlarımızı edinmesini ve kullanmasını kolaylaştırmaktadır.

Mühendislerimiz düzenli ekipman bakımı sırasında yardım sunabilir, akışkan yataklı granülasyon sorunlarının giderilmesini sağlayabilir ve hatta yerinde onarımları gerçekleştirebilir.

Ayrıca fabrikanızın verimliliğini en üst düzeye çıkarmalarına yardımcı olmak için operatörlere eğitim de sunuyoruz.

İletişim sayfamızdan talep göndererek profesyonel destek ekibimize ulaşın ve ihtiyaçlarınız hakkında bize daha fazla bilgi verin.Ayrıca sales@hywellco.com adresine e-posta gönderebilir veya +86-13382828213 numaralı telefondan bizi arayabilirsiniz.

Hywell'in Katı Dozaj Granülasyon Hattı, ıslak granülasyon prosesine yönelik tüm seçenekleri gerçekleştiren tek çerçeveli bir çözümdür.Bütünleştirir Yüksek Parçalayıcı Granülatör , Karıştırma ve granülasyon için Kurutma, granülasyon ve kaplama için Akışkan Yataklı Kurutucu ve kalibrasyon için Konik ve Silindirik Kalibratörler.Böylece temiz odada gereken alanın azaltılmasına ve çapraz kontaminasyon riskinin en aza indirilmesine yardımcı olurken süreç geliştirme ve ölçeklenebilirlik çalışmalarına maksimum esneklik sağlar.

Farmasötik katı dozaj granülasyon hattı formları 45 L'den 1500 L'ye kadar kapasitelerde mevcut olup iki farklı proses gerçekleştirebilmektedir.Birincisi, granüller oluşturmak için aglütinatif bir çözeltinin eklendiği ıslak granülasyondur.Ekipman bir veya daha fazla toz parçacığını birleştirerek gerekli limitler dahilinde granül oluşturur.

İkincisi ise kurutma işlemidir. akışkan yataklı kurutucu . toz ve granüllerin nem içeriğini azaltmak için ilaç endüstrisinde yaygın olarak kullanılan Sıcak hava, belirli bir basınç ve akış hızında, nemli katı parçacıklardan oluşan delikli bir yataktan geçirilir.Islak katılar alttan kaldırılır ve bir hava akımında asılı kalır.Isı, ıslak katı ve sıcak gazlar arasındaki doğrudan temasla aktarılır.Buharlaşan sıvı daha sonra kurutucu gazlar tarafından taşınır.

Islak granülasyon, toz karışımının akış özelliklerini, homojenliğini ve sıkıştırılabilirliğini geliştirdiği için ilaç endüstrisinde yaygın olarak kullanılan bir işlemdir.Akışkan yataklı granülatörler ve yüksek kesmeli karıştırıcılar tipik olarak geleneksel kesikli ıslak granülasyon proseslerinde kullanılır.

İlaç üretim endüstrisindeyseniz bu birinci sınıf katı dozaj granülasyon makinesini satın almayı düşünmelisiniz.Bu farmasötik granülasyon ekipmanı çapraz kontaminasyonun olmamasını sağlayacaktır.

Katı oral dozaj granülatörü, sürekli ve istikrarlı üretim sağlamak için karıştırma, granülasyon ve kurutma işlemlerini birleştirir. Granülasyon kurutma üretim hattı, bitmiş ürünlerin verimini oldukça artırabilir.

Vakum taşıma cihazı ve kaldırma devir boşaltma sistemi, emek yoğunluğunu büyük ölçüde azaltabilir ve toz kirliliğini önleyebilir.Granülatör kurutma üretim hattının işçilik maliyetinden tasarruf ettiği anlamına gelir.

Hywell makineleri oral katı dozaj ekipmanı (ıslak granülasyon hattı sistemi), grafik arayüzlü otomatik PLC kontrolünü benimser.Bu, geçmişin incelenmesi ve yazdırılması için işlem ve süreç parametrelerinin otomatik olarak ayarlanabileceği anlamına gelir.

Katı dozaj formu granülasyon hattındaki CIP sistemi, granülatör ve kurutucu için iyi temizleme etkisini karşılayabilir.Exproof sistem, güvenilir kilitleme ve topraklama, insanların, ekipmanların ve çevrenin güvenliğini sağlar.

Özel bir katı doz farmasötik üretim hattı satın almak istiyorsanız Hywell, süreç ve spesifikasyonları karşılamak için çok çalışacaktır.Granülasyon hatlarının tasarımlarını ve boyutlarını özelleştirebiliriz.

Bu güvenilir ıslak granülasyon hatlarını gıda, kimya ve farmasötik ürünlerle uğraşan müşterilerimize sattığımızı lütfen unutmayın.Bizim için konum bir engel değil.Bu katı doz granülasyon hattını çevrimiçi sipariş etmek isteyen müşterilerimiz için bile bunu mümkün kılıyoruz.

Bu katı doz üretim proses hattını satın almak ister misiniz?o zaman Hywell makineleriyle ilgili sorgunuzu hemen şimdi gönderin.Hywell şirketi, Çin'de güvenilir ve saygın bir katı dozaj granülasyon hattı üreticisidir.Hywell Machinery Co., Ltd, Proje İlk tasarımı - Proje İlk onayı - Proje ayrıntılı tasarımı - Proje onayı - Ekipman spesifikasyonunu seçin.Müşterilere gelişmiş hizmet sunmak ve tüm makinelerin müşterilerin her üretim hattına uygun olmasını sağlamak.

Günümüzde sürekli akışkan yataklı granülasyon olarak da adlandırılan Katı dozaj üretim hatları ve yüksek kesmeli granülatör hatları, farmasötik granülasyon ekipmanlarında giderek daha önemli bir rol oynamaktadır.

Hywell, 20'den fazla tecrübesiyle katı dozaj üretimi için entegre granülasyon ve kurutmaya odaklanmaktadır.

Farmasötik katı dozaj formlarına yönelik Hywell Granülasyon hattı şunları içerir: Yüksek kesmeli karıştırıcı granülatörü , Islak konik değirmen / ıslak granülatörü, Akışkan yataklı kurutucu/granülatör , Kaldırma kolonu/Hoper Asansör, Kuru konik değirmen, Vakumlu taşıma sistemi, Toz Karıştırıcı / Hazne Karıştırma makinesi , vb.

Yüksek kesmeli karıştırıcı granülasyon makinesi ve ıslak konik, genellikle yüksek kesmeli granülatörler olarak birlikte kurulur ve ıslak granülleri doğrudan akışkan yataklı kurutma makinesine aktarır.

Akışkanlaştırma yataklı kurutucu, katı dozaj formları işleme hattı içindeki akışkan yataklı kurutucuların yerini almak üzere sıklıkla akışkan yataklı işlemciyi (akışkan yataklı granülatör/kurutucu/kaplayıcı) veya akışkan yataklı granülatörü kullanır.Bunun nedeni çok basittir, akışkanlaştırma granülatör makinesi sadece kurutma ekipmanı işlevine sahip olmakla kalmaz, aynı zamanda sıvı sprey granülatör işlevine de sahiptir.Bir makine iki amaca ulaşır.Tabii ki, Kaynayan (akışkan yataklı) granülasyon kaplama kurutucusu, granülasyon makinesi, granül kaplama makinesi ve kurutma makinesi fonksiyonlarını entegre eder.Bununla birlikte, eğer atölye darsa veya bu ekipman asla atölyede kaplama için kullanılmayacaksa, kaplama işlevi için farklı hazneler gerekir, bu nedenle maliyeti azaltmak için bir kaynatma granülatörü seçeceklerdir.

Katıların geliştirilmesi ve üretiminde 20 yıllık deneyime sahip birinci sınıf işleme teknolojisi sistemlerinin eksiksiz bir katı dozajlı ıslak granülasyon prosesi üreticisi olarak, ilaç, sağlık ürünleri, gıda, ince kimyasallar ve yem işleme endüstrisinde sürekli işleme giderek daha önemli hale geliyor .

Katı dozaj formları üretim hattının Yüksek Parçalayıcı Karıştırıcı Granülatörü, ıslak granülasyon sürecini optimize etmek için tasarlanmıştır.İnce toz halindeki heterojen bir karışımı, kısa sürede ve tekrarlanabilirlikle, uygun akış ve kompaktlık özellikleri sunan, artan parçacık boyutuna ve daha yüksek yoğunluğa sahip, düzgün bir granülasyona dönüştürmek için kullanılır.

Toz malzeme, yüksek hızlı mikser silosuna manuel olarak eklenebilir veya toz, bir vakum besleyici tarafından yüksek hızlı miksere emilebilir.Aynı zamanda, toz yüksek kesmeli karıştırıcı tarafından karıştırılır ve sıvı, sıvı tankından geçerek siloya dökülür;ancak sıvı tankındaki sıvı genellikle bir pompa (isteğe bağlı) aracılığıyla siloya sürülür.Yüksek hızlı karıştırma makinesi ayarlanan programa göre otomatik olarak çalışacaktır.

Yüksek kesmeli granülatör tamamlandıktan sonra, boşaltma portu silindiri boşaltma valfini açar ve ıslak toz, alttaki ıslak granülatöre (Islak konik değirmen) boşaltılır, ıslak granülasyon makinesi, ıslak tozu düzgün ıslak granüller haline getirecektir. ve ıslak parçacıklar, ıslak granülasyon makinesinin (ıslak konik değirmen) boşaltma portundan boşaltılır.Islak granülatör aynı zamanda katı dozaj işleme hattının çekirdek mekanizması olan ıslak konik değirmeni de adlandırır.

Islak konik değirmen

Islak konik değirmen

Islak konik değirmen

Islak granüller, negatif basınçlı bir akışkan yataklı kurutucu egzoz fanı kullanılarak ıslak konik değirmenden emilir ve proses havasıyla birlikte akışkan yataklı kurutucuya taşınır.Akışkan yataklı kurutucular, granülasyon kurutma üretim hattı için bir kurutma işlemidir ve aynı zamanda temel ekipmanlardır.

Akışkanlaştırma işlemi, ilaç endüstrisinde, bir kurutma işleminde toz ve granüllerin nem içeriğini azaltmak için yaygın olarak kullanılmaktadır.

Bu işlemde sıcak hava, nemli katı parçacıklardan oluşan delikli bir yataktan belirli bir basınç ve akış hızında verilir.

Islak katılar alttan kaldırılır ve bir hava akımında (akışkan halde) süspanse edilir.

Isı transferi, ıslatılmış katı ve sıcak gazlar arasındaki doğrudan temasla gerçekleştirilir.

Islak granülün nemi sıcak hava ile alınacak, ıslak granül kurutulacak ve daha sonra akışkan yataklı granülatör kontrol sistemi tarafından kapatılacaktır.

Hywell makineleri taşıma sistemlerinizin verimliliğini ve hareketliliğini artırır.Modern ve etkili ürün taşıma için çok çeşitli mobil ve sabit kaldırma ve boşaltma cihazlarını içeren bir ekipman yelpazesi sunuyoruz.Bir tablet makinesi olan Bin Blender ile çalışabilir.kaldırma kolonu, akışkan yataklı granülatör malzeme arabasını kaldıracak ve daha sonra kurutulmuş granülleri doğrudan toz karıştırıcıya veya toz titreşim eleğine boşaltacaktır.

Konik değirmen aynı zamanda kaldırma konik değirmeni olarak da adlandırılır, konik değirmen esas olarak aglomeratların granülatörlerden elenmesi yoluyla eşit derecede nitelikli granüller elde etmek için kullanılır.Konik değirmenin kullanımı ve temizliği kolaydır ve GMP'ye tamamen uygundur.

Malzeme özelliklerine ve müşteri gereksinimlerine göre bu granülasyon üretim hattı, vakumlu konveyör, toz eleme makinesi ve toz karıştırıcı ile donatılabilir.Ayrıntılı seçenekler için lütfen Hywell Machinery Co., Ltd.'ye danışın.

Hywell makineleri, granülasyon hattı ekipmanıyla ilgili tüm belgeleri özelleştirerek, ilaç pazarı gibi daha zorlu endüstrilerde bile ekipmanın kullanım ömrü boyunca eğitimini, işletimini ve bakımını kolaylaştırır; DQ, IQ, OQ dahil olmak üzere eksiksiz bir GMP seti sağlıyoruz , SAT, FAT, KULLANICI kılavuzu belgeleri.

Farmasötik granülasyon üretim hattı işine başlamak istiyorsanız, daha fazla ayrıntı için lütfen bizimle iletişime geçin, size ekipman için ayrıntılı özellikler, teklifler ve yerleşim çizimleri göndereceğiz.

Modeli | GL-30 | GL-60 | GL-120 | GL-200 | GL-300 |

Kapasite | 30 | 60 | 120 | 200 | 300 |

Ekipman bileşimi | HS-3 | HS-3 | HS-4 | HS-5 | HS-7 |

GHL-100 | GHL-200 | GHL-400 | GHL-600 | GHL-800 | |

GZL-100 | GZL-180 | GZL-180 | GZL-300 | GZL-350 | |

FG-30 | FG-60 | FG-120 | FG-200 | FG-300 | |

HS-3 | HS-3 | HS-4 | HS-5 | HS-7 | |

1. Bir Yüksek Parçalayıcı Mikser, iki akışkan yataklı granülatör ve kurutucuyla birlikte olabilir 2. FG akışkan yataklı kurutucu, akışkan yataklı granülatör veya akışkanlaştırılmış kurutucu/granülatör/kaplayıcı ile değiştirilebilir. 3. Hywell makineleri önceden bildirimde bulunmaksızın tasarım hakkını saklı tutar 4. Katı dozaj granülatör hattının tüm özellikleri makul ölçüde mümkün olduğu kadar doğrudur, ancak bunlar bağlayıcı değildir. | |||||

Toplu işlemlerde, operatörün numune alma veya ürün transferi gibi işlemleri gerçekleştirmesi için işlemler arasında duraklamalar yapılarak farklı işlemler için birden fazla makine kullanılır.

Sürekli süreçler daha özerktir.Ve aynı ekipmanla birden fazla işlem gerçekleştirilebilir.Bu, akışkan yataklı granülatörde yükleme, granülasyon, kurutma, kaplama ve boyutlandırma gibi birçok işlemin gerçekleştirildiği anlamına gelir.Granülleme, ıslak koni değirmeni, kurutma, kaplama, kaldırma, aktarma, kuru koni değirmeni, aynı katı hazırlama granülatör hatlarında harmanlama.

Bir ürün fabrikası için bu katı hazırlama granülatör hatları, bir akışkan yataklı işlemciye sahip bir adet yüksek kesmeli mikser granülasyon makinesi ve bir adet özel kombine ilaç kaldırıcı ve konik değirmenli vakumlu taşıma.

Hywell Machinery, SS304, SS316L, Titanyum, Dubleks paslanmaz çelik vb. malzemeden imal edilecek kontak parçalı Katı Dozaj Formları Granülasyon hattımızı sunabilmektedir. Katı Dozaj Formları Granülatörleri hattının kontrol sisteminin elektrikli parçaları müşterinin ihtiyaçlarına göre uyarlanabilir. .

Yüksek kesmeli karıştırıcı granülatör, bir akışkan yataklı granülatöre veya akışkan yataklı kurutucuya bağlandı.

Hywell ayrıca yüksek kesmeli karıştırıcı granülatörlerin iki akışkan yataklı granülatöre veya kurutucuya bağlandığı bir granülasyon hattı da sağlıyor.

Hywell, ikiden fazla akışkan yataklı granülatöre veya kurutucuya bağlanan bir yüksek kesmeli granülasyona bile sahip olabilir.

Oral katı dozaj ıslak granülasyon hattı, aşağıdaki birçok avantajı nedeniyle çoğunlukla katı dozaj formlarını hazırlamak için kullanılır:

1. Daha küresel granüller oluşturduğundan parçacıkların daha iyi akışkanlığı.

2. Granüllerin sıkıştırılabilirliği de, granüllerdeki hava hapsolmasını azalttığı için geliştirilir.

3. Düşük dozlu ilaçlar için daha iyi bir tekdüzelik sağlar.

4. Aynı zamanda çözünebilir ilaçların çözünme hızını da arttırır.

5. Islak granülasyon, tablet kaplama dahil diğer işlem sonrası yöntemlere uygun tabletler üretir.

6. Yüksek derecede muhafaza ve bağlayıcı sıvıların kullanımı sayesinde üretim süreci sırasında daha az toz kirliliği meydana gelir.Dolayısıyla kirlenme olasılığı daha azdır.

7. Yüksek kesmeli karıştırıcı, akışkan yataklı kurutucu, kaldırma kolonu ve silo karıştırıcısından elde edilen granülasyon işlemimiz, malzeme kaybı ve toz kirliliği olmadan kapalı bir kapta gerçekleşir.

Islak granülasyon hattı prosesi en çok kullanılan proses olsa da bazı sınırlamalara da tabidir:

1. Neme duyarlı aktif maddeler için uygun değildir.

İlaç üretimi oldukça kontrollü ve düzenlenmiş bir süreçtir.Hemen hemen her proses otomatikleştirilebilir ve katı dozaj üretim proseslerinde hızlı ve sürekli ilerlemeler kaydedilmiştir.Büyük üreticiler, yeni ürünler geliştirme maliyetinin sürekli arttığı, giderek daha zorlu hale gelen bir pazarda sürekli büyümeyi sağlamak için rekabet güçlerini sürekli olarak değerlendiriyorlar.İlaç şirketlerinin, hastanın ihtiyaçlarını daha iyi karşılayan ve verimli bir şekilde üretilen katı dozaj formları üretmek için yenilikçi süreçlere sürekli yatırım yapmalarına acil bir ihtiyaç duyulmaktadır.

Tabletler ve kapsüller dahil olmak üzere oral dozaj formları, bugün piyasada hastalar tarafından kabul edilebilir dozaj formları arasında kabul edilmektedir.Kolaylık ve kullanım kolaylığı sunarlar ve ayrıca hem kimyasal hem de fiziksel olarak son derece stabildirler.Bu katı dozajlı ilaçların üretimi de nispeten ucuzdur ve yüksek verim iyi bir şekilde elde edilir.

Bu dozaj formlarının başarılı üretimini sınırlayan birçok aktif farmasötik bileşenin önemli sıkıştırma zorluklarının ve düzensiz akış özelliklerinin üstesinden gelmek için bir farmasötik granülasyon hattı gereklidir.

Tablet üretiminde granülasyon sürecini anlamak çok basittir.Basitçe, daha küçük parçacıklardan granül oluşumudur.

Tablet üretim prosesinin merkezinde granülasyon prosesi yer alır.Granülasyondan sonra istenen sonuç tozsuz granüllerdir.tablet makinesi ile daha küçük tanelere göre tabletler halinde sıkıştırılması kolaydır.

verimli ve üretken farmasötik hatlar için tek elden çözüm sağlayabiliriz.Katı dozaj formlarımız, diğer avantajların yanı sıra mükemmel ürünler, azaltılmış üretim maliyetleri ve stabilite dahil olmak üzere birçok fayda sağlayan fabrikanızın temel direği olacaktır.

Granülasyon, toz karışımının akışkanlığını, sıkıştırılabilirliğini, biyoyararlanımını ve homojenliğini arttırmaya yardımcı olur.Granüllerin özelliklerini etkileyen farklı granülasyon yöntemleri ve teknikleri vardır.Popüler granülasyon yöntemi kuru granülasyon ve ıslak granülasyondur.

Testler, doğrudan sıkıştırmanın tozun akışında sorunlara yol açtığını ve sıkıştırma sırasında taneciklerin makine yüzeyine yapıştığını göstermiştir.

Yüksek kesmeli karıştırıcı granülasyonu olarak da adlandırılan ıslak granülasyon, en çok tercih edilen işlem olma eğilimindedir.Yüksek kesmeli granülasyon, daha sert ve yoğun granüller oluşturur.Öğütülmesi daha zor olmasına rağmen, yüksek parçalayıcı hapların salınım süreleri daha yavaştır, bu da onların etkinliğini ve kullanılabilirliğini artırır.

Yüksek parçalayıcılı granülasyon işlemi ıslaktır çünkü granüller oluşturmak üzere taneler arasında bağ oluşturmaya yardımcı olmak için karışıma bir sıvı eklenir.

Bağlayıcı sıvılar sıklıkla Etanol, Su, Organik çözücüler (izopropanol ve etanol) vb. kullanır.

Sudan daha düşük sıcaklıklarda hızla buharlaştığı için toz karışımlar kullanıldığında çabuk kurur.Ancak organik solventler suya göre daha maliyetlidir.Üretimden sonra bunları imha etmek de daha zordur.

Hywell makineleri proses gereksinimlerinize göre bağlayıcı sıvılar önerebilir.

Daha sonra, yüksek kesmeli karıştırıcı granülatörün işlem adımlarına bakalım:

Yüksek kesmeli karıştırıcının ana parçaları aşağıdaki parçaları içerir:

Kasenin içinde pervaneyi ve kıyıcıyı bulacaksınız.Karıştırma kabı, kabın içeriğini ısıtmak veya soğutmak için sıcak veya soğuk sıvıların kanalize edilebildiği ceketli duvarlara (isteğe bağlı bir öğe olarak) sahip olabilir.

Pervane iki veya daha fazla kanattan oluşur.Normalde üç kanatlı pervaneler tasarlıyoruz.Granülasyon sıvısını eşit şekilde dağıtmak için güç karışımını karıştırır.5 rpm-300 rpm gibi düşük bir dönüş hızına sahiptir.

Yüksek kesmeli karıştırıcının kıyıcısı pervaneden daha küçük bıçaklara sahiptir.Genellikle kubbe şeklindeki kasenin yanına veya altına takılır.ıslak toz kütlesinin granüller halinde parçalanmasıdır.200-3000 rpm arasında daha yüksek bir dönüş hızına sahiptir.

Islak konik değirmen isteğe bağlı bir öğe olarak mevcuttur.Islak granülatör tarafından üretilen granülleri kurutmadan önce daha küçük parçacıklara öğütür.

İhtiyacınız olursa patlamaya dayanıklı yüksek parçalayıcı karıştırıcı granülatör tasarımı da mevcuttur.

İşte yüksek kesmeli karıştırıcının üretim adımları.Yüksek parçalayıcı karıştırıcının tüm ayrıntıları için lütfen yüksek parçalayıcı granülatör kılavuzumuza bakın.

Yüksek kesmeli granülasyonun ilk işlem adımı, tozun hazneye yüklenmesidir.ya önceden karıştırılmış bir toz yükler ya da karıştırma, tüm malzemeleri yükleyerek ve pervaneyi iki ila beş dakika boyunca tam hızda çalıştırarak kasenin içinde yapılabilir.

Malzemeleri beslemenin iki yolu vardır;yerçekimi beslemesi manuel olarak veya yüksek kesmeli karıştırıcımızda kullandığımız vakumlu konveyör kullanılarak vakumlu besleme yapılır.

Karıştırma işleminden sonra bağlayıcı toz karışımına ilave edilir.Bağlayıcı sıvının eşit dağılımını sağlamak için bu adımda kıyıcı ve pervanenin hızı kesilir. Bağlayıcı, haznenin içine göndermek için manuel olarak veya sıvı pompasını kullanabilir.

Sıvı bağlayıcının uygulanmasından sonra pervane ve kıyıcı, granülasyon prosesi için tam üretim hızlarına hızlandırılır.granül büyümesi daha sonra meydana gelir.

Yüksek hızlı karıştırıcımız, pervaneyi veya kıyıcıyı sökmeden yüksek granülatörü verimli bir şekilde temizleyecek bir yerinde yıkama sistemi (isteğe bağlı bir öğe olarak) ile donatılmıştır.

Granülasyondan sonra granülleri kurutmanın birkaç yolu vardır;tepsi kurutma makinesi geçmişte kullanılan bir yöntemdi ancak yalnızca küçük miktarlardaki ürün için uygundu.Eşit olmayan bir kuruma ürettiği için verimsizdi.Aynı zamanda emek yoğun ve zaman alıcıydı.ancak makine küçük ve daha ucuz bir yatırımdır ve küçük partiler için en iyi granül kurutma makinesidir.

Artık kurutmanın büyük bir kısmı akışkan yataklı kurutucularda gerçekleştirilmektedir.Akışkan yataklı işlemciyi de kullanabilirsiniz.Akışkan yataklı kurutma tekniği, granüllerin bir fırında kurutulmasından daha fazla avantaja sahiptir.

Akışkan yataklı kurutucu granülatörün prensibi nedir?

Akışkan yataklı kurutucunun taban kısmının tabanından nemi alınmış ve kurutulmuş hava akımı üflenerek çalışır.

Islak granül kütlesi bu hava yatağı üzerinden boşaltılır.Kurutucunun üst kısmında partiküllerin kaçmasını önlemek için ince bir pislik vardır.

Granüller nem açısından istenilen kaliteye ulaştığında boşaltılarak bir sonraki proses ekipmanına aktarılır.

Sıvı kurutucu daha sonra yeni bir ıslak granül partisi ile doldurulur.Malzemeleri çok daha hızlı kurutur.Akışkan yataklı kurutucu hakkında daha fazla bilgi edinin.

mevcut granülasyon hatlarının akışkan yataklı kurutma sistemi vb. tek bir WIP sistemini (isteğe bağlı öğe) paylaşır.

Granüllerin akışkan yataklı kurutucudan veya akışkan yataklı granülatörden aktarılması gerekir.Bunu yapmanın üç yolu vardır:

Bu yöntem, akışkan yataklı kurutuculardan geçmişte en popüler yöntemdir ancak emek yoğun ve tozludur.Artık en popüler kesme yöntemi değil.

Bir kullanmayı içerir vakumlu taşıma . Malzemelerin akışkan yataklı kurutucudan bir besleme borusu kullanılarak başka bir depoya aktarılması için vakumlu taşımanın, alanın verimli kullanımı ve azaltılmış toz seviyeleri gibi çeşitli avantajları vardır.

Hywell makineleri, malzemelerin akışkan yataklı kurutucudan boşaltılması ve taşınması için kullanılan çeşitli tiplerde kaldırıcılar üretmektedir.

Kaldırma kolonları hakkında daha fazla bilgiyi burada bulabilirsiniz.

Koni Frezeleme, topaklaşmış granül topaklarının daha küçük boyutlara parçalanması işlemidir.Öğütülmüş granüllerin gerekli standartlara uygun olduğundan emin olmak için titreşimli elek ile elenmesi gerekir.

Koni değirmeninin ana özellikleri bir pervane ve granülleri filtrelemek için bir elektir.Pervane bir motor tarafından döndürülür ve kinetik enerjiyi granül topaklarına etkiler.

Saf kuvvet, kütlenin kırılmasına ve granüllerin elek üzerine düşmesine neden olur; bu, tercih edilen açıklık boyutuna sahip bir dizi delikten oluşur.

Öğütmenin temel amacı boyutu küçültmek olsa da, aynı zamanda yüksek akışkanlığa sahip tekdüze parçacıklar oluşturmak gibi başka işlevleri de yerine getirir.

Hywell makinelerinde, hat içi olarak kurulan konik değirmenler tedarik ediyoruz.Silo koni değirmeni hakkında daha fazla bilgiyi buradan edinebilirsiniz.

Hywell'in farklı türleri var toz karıştırıcılar; IBC kutusu toz karıştırıcı, sabit kutulu toz karıştırıcı, 3D karıştırıcı , tamburlu toz karıştırıcı ve Laboratuvar Kutusu

Granülasyon üretim hattı olarak sıklıkla IBC Bin blenderini kullanıyoruz.

Silo karıştırıcısı, granüllerin yağlayıcıyla sıkıştırılması, kaldırılması, eğilmesi ve karıştırılması işlemlerini gerçekleştirir.

Homojen bir karıştırma elde edeceksiniz ve hazneli blenderin çeşitli güvenlik özellikleri bulunmaktadır.ancak çöp kutusunun farklı bir yere aktarılabileceği ve aynı zamanda değiştirilebileceği en önemli öğe.

Satış öncesi ve satış sonrası hizmetlerimiz, müşterilerimizin granülasyon işleme ekipmanlarımızı edinmesini ve kullanmasını kolaylaştırmaktadır.

Mühendislerimiz düzenli ekipman bakımı sırasında yardım sunabilir, akışkan yataklı granülasyon sorunlarının giderilmesini sağlayabilir ve hatta yerinde onarımları gerçekleştirebilir.

Ayrıca fabrikanızın verimliliğini en üst düzeye çıkarmalarına yardımcı olmak için operatörlere eğitim de sunuyoruz.

İletişim sayfamızdan talep göndererek profesyonel destek ekibimize ulaşın ve ihtiyaçlarınız hakkında bize daha fazla bilgi verin.Ayrıca sales@hywellco.com adresine e-posta gönderebilir veya +86-13382828213 numaralı telefondan bizi arayabilirsiniz.