GL

BAIK

8479899990

SUS304/SUS316L/Titanium

Makanan/Farmasi/Kimia

| Ketersediaan: | |

|---|---|

| Kuantitas: | |

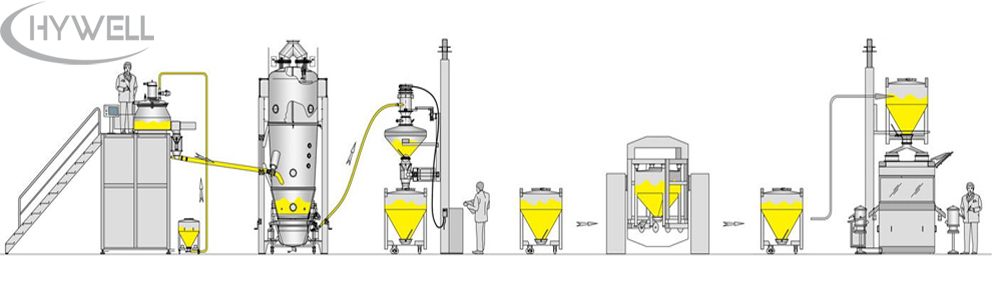

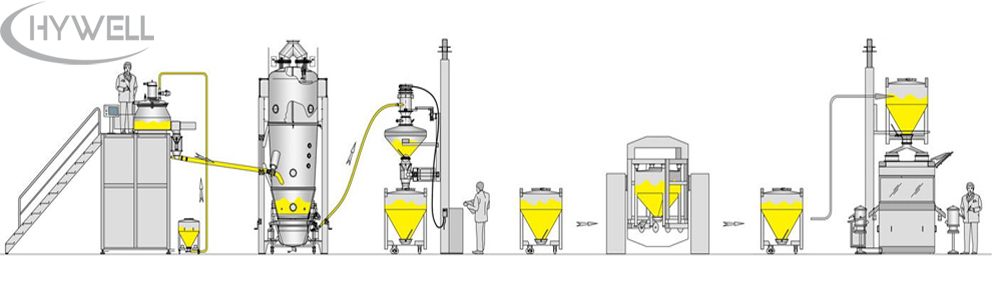

Garis Granulasi Dosis Padat dari Hywell adalah solusi bingkai tunggal yang menjalankan semua opsi untuk proses granulasi basah.Ini mengintegrasikan Granulator Geser Tinggi untuk pencampuran dan granulasi, Fluidized Bed Dryer untuk pengeringan, granulasi, dan pelapisan, serta Kalibrator Kerucut dan Silinder untuk kalibrasi.Dengan demikian, hal ini membantu mengurangi ruang yang dibutuhkan di ruang bersih dan meminimalkan risiko kontaminasi silang sekaligus memberikan fleksibilitas maksimum untuk memproses studi pengembangan dan skalabilitas.

Bentuk lini granulasi sediaan padat farmasi tersedia dalam kapasitas mulai dari 45 L hingga 1500 L dan dapat melakukan dua proses berbeda.Yang pertama adalah granulasi basah dimana larutan aglutinatif ditambahkan untuk membentuk butiran.Peralatan tersebut menggabungkan satu atau lebih partikel debu dan membentuk butiran dalam batas yang diperlukan.

Yang kedua adalah proses pengeringan dengan cara pengering fluidisasi bed yang banyak digunakan dalam industri farmasi untuk mengurangi kadar air bubuk dan butiran.Udara panas dilewatkan pada tekanan dan laju aliran tertentu melalui lapisan partikel padat lembab yang berlubang.Padatan basah diangkat dari bawah dan tersuspensi dalam aliran udara.Panas berpindah melalui kontak langsung antara padatan basah dan gas panas.Cairan yang menguap kemudian terbawa oleh gas pengering.

Granulasi basah adalah proses yang banyak digunakan dalam industri farmasi karena proses ini meningkatkan sifat aliran, homogenitas, dan kompresibilitas campuran bubuk.Granulator unggun terfluidisasi dan mixer geser tinggi biasanya digunakan dalam proses granulasi basah batch tradisional.

Jika Anda berkecimpung dalam industri manufaktur farmasi, maka Anda harus mempertimbangkan untuk membeli mesin granulasi dosis padat premium ini.Peralatan granulasi farmasi ini akan memastikan tidak ada kontaminasi silang.

Granulator dosis oral padat menggabungkan proses pencampuran, granulasi, dan pengeringan untuk memastikan produksi yang berkelanjutan dan stabil, Lini produksi pengeringan granulasi dapat sangat meningkatkan hasil produk jadi.

Perangkat pengangkut vakum dan sistem pengosongan pergantian pengangkat dapat sangat mengurangi intensitas tenaga kerja dan menghindari polusi debu.ini berarti lini produksi pengeringan Granulator menghemat biaya tenaga kerja.

Peralatan dosis padat oral mesin Hywell (sistem jalur granulasi basah) mengadopsi kontrol PLC otomatis dengan antarmuka grafis.Ini berarti parameter operasi dan proses dapat diatur secara otomatis untuk tinjauan riwayat dan pencetakan.

Sistem CIP pada lini granulasi bentuk sediaan padat dapat memenuhi efek pembersihan yang baik untuk granulator dan pengering.Sistem ex-proof, interlock yang andal, dan pembumian menjamin keselamatan manusia, peralatan, dan lingkungan.

Jika Anda ingin membeli lini produksi farmasi dosis padat khusus, Hywell akan bekerja keras untuk memenuhi proses dan spesifikasinya.Kami dapat menyesuaikan desain dan ukuran garis granulasi.

Harap dicatat bahwa kami menjual lini granulasi basah yang andal ini kepada pelanggan yang menangani produk makanan, bahan kimia, dan farmasi.Bagi kami, lokasi bukanlah suatu penghalang.Kami bahkan memungkinkan bagi pelanggan yang ingin memesan lini granulasi dosis padat ini secara online.

Apakah Anda ingin membeli lini proses pembuatan dosis padat ini?lalu Kirimkan pertanyaan Anda tentang mesin Hywell sekarang juga.Perusahaan Hywell adalah produsen lini granulasi dosis padat yang andal dan bereputasi baik di Cina.Hywell Machinery Co., Ltd akan mendukung desain Awal Proyek — Konfirmasi Awal Proyek — Desain detail proyek — Konfirmasi proyek — Pilih spesifikasi Peralatan.Untuk memberikan layanan lanjutan bagi pelanggan, dan untuk memastikan semua mesin cocok untuk setiap lini produksi pelanggan.

Saat ini, jalur produksi dosis padat juga disebut granulasi lapisan cairan kontinu, dan jalur granulator geser tinggi semakin berperan penting dalam peralatan granulasi farmasi.

Hywell berfokus pada granulasi dan pengeringan terintegrasi untuk produksi dosis padat dengan lebih dari 20 pengalaman.

Garis Granulasi Hywell untuk bentuk sediaan padat farmasi, termasuk Granulator mixer geser tinggi , Pabrik kerucut basah / granulator basah, Pengering/granulator unggun cairan , Kolom pengangkat/Elevator Hopper, Pabrik kerucut kering, Sistem pengangkutan vakum, Mesin Pengaduk Bubuk/Pencampur Hopper , dll.

Mesin granulasi mixer geser tinggi dan kerucut basah sering dipasang bersama sebagai granulator geser tinggi dan langsung mentransfer butiran basah ke dalam mesin pengering unggun fluida.

Pengering unggun fluidisasi sering kali menggunakan pemroses lapisan fluida (granulator/pengering/pelapis lapisan fluida) atau granulator lapisan fluida untuk menggantikan pengering lapisan fluida di dalam jalur pemrosesan bentuk sediaan padat.Alasannya sangat sederhana mesin granulator fluidisasi tidak hanya berfungsi sebagai alat pengering saja, tetapi juga berfungsi sebagai granulator semprotan cairan.Satu mesin mencapai dua tujuan.Tentu saja, Pengering pelapis granulasi mendidih (fluid bed) mengintegrasikan mesin granulasi, mesin pelapis butiran, dan fungsi mesin pengering.Namun, hopper yang berbeda diperlukan untuk fungsi pelapisan, jika bengkelnya sempit atau peralatan ini tidak pernah digunakan untuk pelapisan bengkel, maka mereka akan memilih granulator perebusan untuk mengurangi biaya.

Sebagai produsen proses granulasi basah dosis padat lengkap dengan sistem teknologi pemrosesan premium dengan pengalaman 20 tahun dalam pengembangan dan pembuatan padatan, pemrosesan berkelanjutan menjadi semakin penting dalam industri farmasi, produk kesehatan, makanan, bahan kimia halus, dan pengolahan pakan. .

Granulator Pengaduk Geser Tinggi dari lini produksi bentuk sediaan padat dirancang untuk mengoptimalkan proses granulasi basah.Digunakan untuk mengubah campuran heterogen bubuk halus menjadi granulasi seragam, dengan peningkatan ukuran partikel dan kepadatan lebih tinggi, menawarkan sifat aliran dan kekompakan yang tepat, dalam proses waktu singkat dan dengan kemampuan pengulangan.

Bahan bubuk dapat ditambahkan secara manual ke dalam silo pengaduk berkecepatan tinggi, atau bubuk dapat disedot ke dalam pengaduk berkecepatan tinggi dengan pengumpan vakum.Pada saat yang sama, bubuk diaduk dengan mixer geser tinggi dan cairan dituangkan ke dalam silo melewati tangki cairan;tetapi cairan dalam tangki cairan biasanya dialirkan ke dalam silo dengan pompa (opsional).Mesin pencampur berkecepatan tinggi akan bekerja secara otomatis sesuai program yang ditetapkan.

Setelah granulator geser tinggi selesai, silinder port pelepasan membuka katup pelepasan, dan bubuk basah dibuang ke granulator basah (Pabrik kerucut basah) di bagian bawah, mesin granulasi basah akan membuat bubuk basah menjadi butiran basah yang seragam, dan partikel basah dikeluarkan dari lubang pembuangan mesin granulasi basah (pabrik kerucut basah).Granulator basah juga disebut pabrik kerucut basah yang merupakan mekanisme inti untuk jalur pemrosesan dosis padat.

Pabrik berbentuk kerucut basah

Pabrik berbentuk kerucut basah

Pabrik berbentuk kerucut basah

Butiran basah disedot dari pabrik kerucut basah menggunakan kipas buang pengering unggun fluida dengan tekanan negatif dan diangkut ke pengering unggun terfluidisasi dengan udara proses.Pengering unggun fluida adalah proses pengeringan untuk lini produksi pengeringan granulasi dan juga peralatan penting.

Proses fluidisasi digunakan secara luas dalam industri farmasi untuk mengurangi kadar air bubuk dan butiran dalam proses pengeringan.

Dalam proses ini, udara panas dimasukkan pada tekanan dan laju aliran tertentu melalui lapisan partikel padat lembab yang berlubang.

Padatan basah diangkat dari bawah dan tersuspensi dalam aliran udara (keadaan terfluidisasi).

Perpindahan panas terjadi melalui kontak langsung antara padatan basah dan gas panas.

Kelembapan butiran basah akan diambil oleh udara panas, butiran basah akan dikeringkan dan kemudian granulator fluid bed akan dimatikan oleh sistem kendali.

Mesin Hywell meningkatkan efisiensi dan mobilitas sistem penanganan Anda.Kami menyediakan berbagai peralatan untuk penanganan produk yang modern dan efektif yang mencakup berbagai macam perangkat pengangkat dan pengosongan yang bergerak dan stasioner.Ini dapat bekerja dengan Bin Blender, mesin tablet.kolom pengangkat akan mengangkat keranjang bahan granulator alas fluida dan kemudian langsung membuang butiran kering ke dalam blender bubuk atau saringan getaran bubuk.

Pabrik berbentuk kerucut juga disebut pabrik kerucut pengangkat, pabrik berbentuk kerucut terutama digunakan untuk memperoleh butiran berkualitas merata melalui pengayakan aglomerat dari granulator.Pabrik kerucut mudah dioperasikan dan dibersihkan, serta sepenuhnya mematuhi GMP.

Sesuai dengan karakteristik material dan kebutuhan pelanggan, lini produksi granulasi ini dapat dilengkapi dengan konveyor vakum, mesin penyaringan bubuk, dan pengaduk bubuk.Untuk opsi terperinci, silakan berkonsultasi dengan Hywell Machinery Co., Ltd.

Mesin Hywell menyesuaikan semua dokumentasi yang terkait dengan peralatan lini granulasi, sehingga memudahkan pelatihan, pengoperasian, dan pemeliharaan peralatan sepanjang masa pakai bahkan di industri yang lebih mendesak seperti pasar farmasi, kami menyediakan satu set GMP lengkap termasuk DQ, IQ, OQ , SAT, FAT, dokumentasi manual PENGGUNA.

Jika Anda ingin memulai bisnis lini produksi granulasi farmasi, silakan hubungi kami untuk lebih jelasnya, kami akan mengirimkan Anda spesifikasi detail, kutipan, gambar tata letak untuk peralatan.

Model | GL-30 | GL-60 | GL-120 | GL-200 | GL-300 |

Kapasitas | 30 | 60 | 120 | 200 | 300 |

Komposisi peralatan | HS-3 | HS-3 | HS-4 | HS-5 | HS-7 |

GHL-100 | GHL-200 | GHL-400 | GHL-600 | GHL-800 | |

GZL-100 | GZL-180 | GZL-180 | GZL-300 | GZL-350 | |

FG-30 | FG-60 | FG-120 | FG-200 | FG-300 | |

HS-3 | HS-3 | HS-4 | HS-5 | HS-7 | |

1. Satu Mixer Geser Tinggi dapat dilengkapi dengan dua granulator & pengering lapisan fluida 2. Pengering unggun fluida FG dapat diganti dengan granulator unggun fluida atau pengering/granulator/pelapis terfluidisasi. 3. Mesin Hywell berhak atas desain tanpa pemberitahuan 4. Semua spesifikasi lini granulator dosis padat seakurat mungkin, namun tidak mengikat. | |||||

Dalam proses batch, beberapa mesin digunakan untuk proses berbeda dengan jeda antar proses agar operator dapat melakukan proses seperti pengambilan sampel atau transfer produk.

Proses berkelanjutan lebih otonom.Dan beberapa proses dapat dilakukan dengan peralatan yang sama.Artinya beberapa proses seperti pemuatan, granulasi, pengeringan, pelapisan, dan ukuran dilakukan di dalam granulator unggun fluida.Granulasi, pabrik kerucut basah, pengeringan, pelapisan, pengangkatan, pemindahan, pabrik kerucut kering, pencampuran dalam jalur granulator persiapan padat yang sama.

Jalur granulator persiapan padat ini untuk pabrik produk, satu mesin granulasi mixer geser tinggi dengan satu pemroses unggun fluida, dan satu pengangkat farmasi kombinasi khusus dan pengangkutan vakum dengan pabrik kerucut.

Hywell Machinery dapat menawarkan lini Granulasi Bentuk Dosis Padat kami dengan bagian kontak yang akan dibuat dari SS304, SS316L, Titanium, baja tahan karat Duplex, dll. Bagian kelistrikan dari sistem kendali lini Granulator Bentuk Dosis Padat dapat disesuaikan dengan kebutuhan pelanggan .

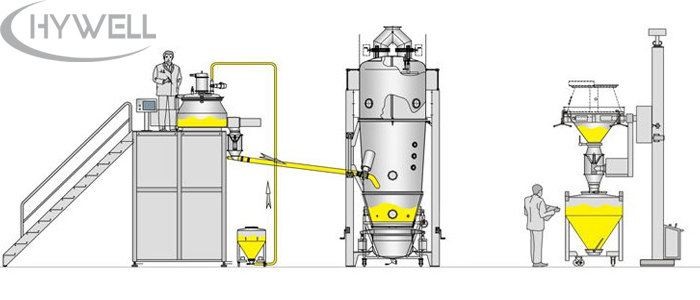

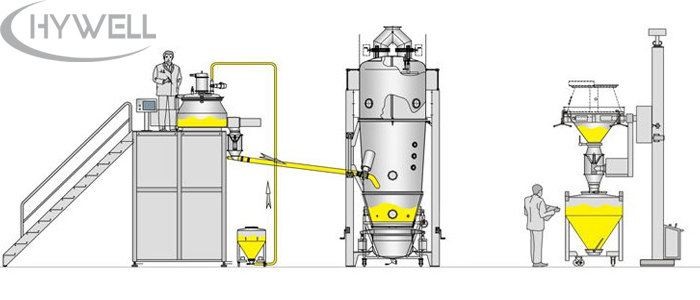

Granulator mixer geser tinggi dihubungkan ke satu granulator unggun fluida atau pengering unggun fluida.

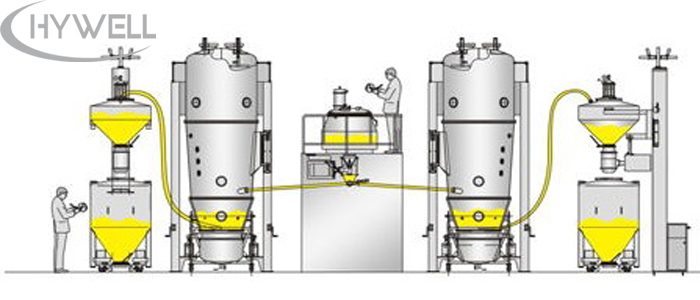

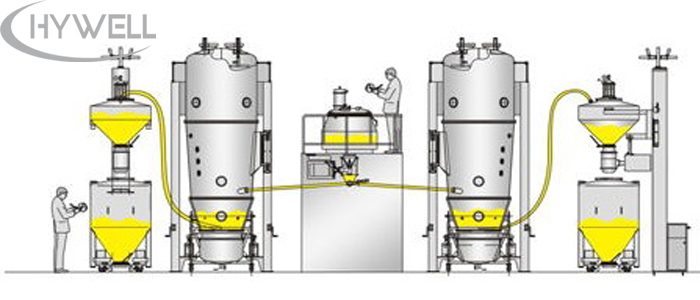

Hywell juga menyediakan jalur granulasi di mana granulator mixer geser tinggi dihubungkan ke dua granulator atau pengering lapisan fluida.

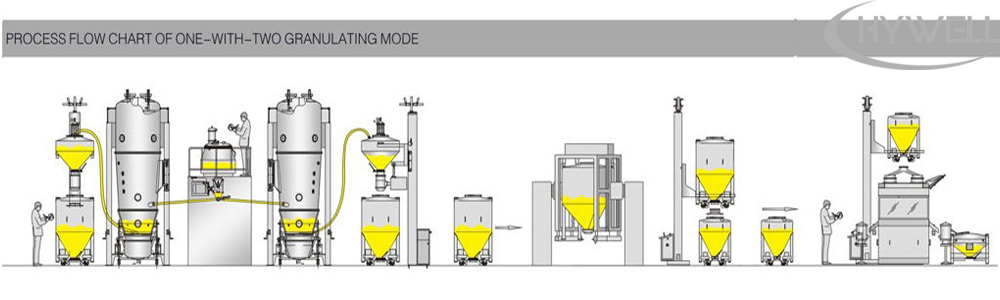

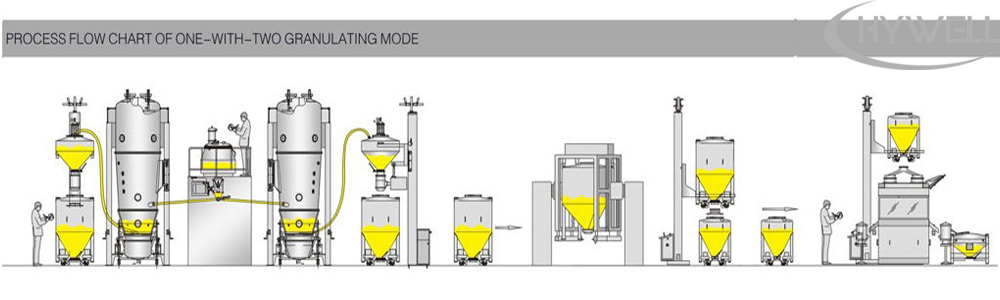

Hywell bahkan dapat memiliki satu granulasi geser tinggi yang dihubungkan ke lebih dari dua granulator atau pengering lapisan fluida.

Garis granulasi basah dosis padat oral banyak digunakan untuk menyiapkan bentuk sediaan padat karena banyak keuntungannya sebagai berikut:

1. Daya alir partikel yang lebih baik karena membentuk butiran yang lebih bulat.

2. Kompresibilitas butiran juga ditingkatkan karena mengurangi jebakan udara di dalam butiran.

3. Untuk obat dosis rendah, memberikan keseragaman yang lebih baik.

4. Ini juga meningkatkan laju disolusi obat yang larut.

5. Granulasi basah menghasilkan tablet yang sesuai untuk metode pasca pemrosesan lebih lanjut termasuk penyalutan tablet.

6. Dengan tingkat penahanan yang tinggi dan penggunaan cairan pengikat, polusi debu selama proses produksi berkurang.Dengan demikian, kemungkinan kontaminasi lebih kecil.

7. Granulasi kami dari mixer high-shear, pengering fluid bed, kolom pengangkat, dan blender bin dilakukan dalam wadah tertutup tanpa kehilangan material dan polusi debu.

Meskipun proses garis granulasi basah adalah yang paling banyak digunakan, proses ini juga memiliki beberapa keterbatasan:

1. Tidak cocok untuk bahan aktif yang sensitif terhadap kelembapan.

Manufaktur farmasi adalah proses yang sangat terkontrol dan diatur.Hampir setiap proses dapat diotomatisasi dan terdapat kemajuan pesat dan berkesinambungan dalam proses pembuatan dosis padat.Produsen-produsen besar terus-menerus menilai daya saing mereka untuk memastikan pertumbuhan yang konstan di pasar yang semakin menuntut dimana biaya pengembangan produk baru terus meningkat.Terdapat kebutuhan mendesak bagi perusahaan farmasi untuk terus berinvestasi dalam proses inovatif untuk menghasilkan bentuk sediaan padat yang lebih memenuhi kebutuhan pasien dan diproduksi secara efisien.

Bentuk sediaan oral termasuk tablet dan kapsul dianggap sebagai bentuk sediaan yang paling dapat diterima pasien di pasaran saat ini.Mereka menawarkan kenyamanan dan kemudahan penanganan dan juga sangat stabil, baik secara kimia maupun fisik.Produksi obat dosis padat ini juga relatif murah dan hasil yang tinggi dapat dicapai dengan baik.

Garis granulasi farmasi diperlukan untuk mengatasi kesulitan kompresi yang signifikan dan sifat aliran yang tidak menentu dari banyak bahan aktif farmasi yang membatasi keberhasilan produksi bentuk sediaan ini.

Sangat mudah untuk memahami proses granulasi dalam pembuatan tablet.Sederhananya, itu adalah pembentukan butiran dari partikel yang lebih kecil.

Inti dari proses pembuatan tablet adalah proses granulasi.Hasil yang diinginkan setelah granulasi adalah butiran bebas debu.mudah untuk dikompres menjadi tablet dibandingkan butiran yang lebih kecil dengan mesin tablet.

kita dapat melakukan solusi satu atap untuk lini farmasi yang efisien dan produktif.Bentuk sediaan padat kami akan menjadi pilar pabrik Anda yang memberikan banyak manfaat termasuk produk unggulan, pengurangan biaya produksi, stabilitas, dan keunggulan lainnya.

Granulasi membantu meningkatkan kemampuan mengalir, kompresibilitas, bioavailabilitas, dan homogenitas campuran bubuk.Ada berbagai metode dan teknik granulasi yang mempengaruhi sifat butiran.Metode granulasi yang populer adalah granulasi kering dan granulasi basah.

Pengujian menunjukkan bahwa pemadatan langsung menyebabkan masalah pada aliran bubuk dan butiran menempel pada permukaan mesin selama kompresi.

Granulasi basah juga disebut granulasi mixer geser tinggi cenderung menjadi proses yang paling disukai.Granulasi geser tinggi membentuk butiran yang lebih keras dan padat.Meskipun lebih sulit untuk digiling, pil dengan kualitas tinggi memiliki waktu pelepasan yang lebih lambat, sehingga meningkatkan kemanjuran dan ketersediaannya.

Proses granulasi geser tinggi bersifat basah karena cairan ditambahkan ke dalam campuran untuk membantu menciptakan ikatan antar butiran untuk membentuk butiran.

Bahan pengikat cair yang sering digunakan adalah Etanol, Air, Pelarut organik (isopropanol dan etanol), dan sebagainya.

Karena bubuk tersebut menguap dengan cepat pada suhu yang lebih rendah daripada air, campuran bubuk cepat kering saat digunakan.Namun, pelarut organik lebih mahal dibandingkan air.Membuangnya setelah produksi juga lebih sulit.

Mesin Hywell dapat merekomendasikan cairan pengikat sesuai dengan kebutuhan proses Anda.

Selanjutnya mari kita lihat langkah-langkah proses granulator mixer geser tinggi:

Bagian utama dari mixer geser tinggi meliputi bagian-bagian berikut:

Di dalam mangkuk, ia akan menemukan impeler dan perajang.Mangkuk pencampur mungkin memiliki dinding berjaket (sebagai item opsional), tempat cairan panas atau dingin dapat dialirkan, untuk memanaskan atau mendinginkan isi mangkuk.

Impeler terdiri dari dua bilah atau lebih.Kami biasanya merancang impeler tiga bilah.Ini mengaduk campuran daya untuk mendistribusikan cairan granulasi secara merata.Memiliki kecepatan putaran rendah 5 rpm-300 rpm.

Perajang mixer geser tinggi memiliki bilah yang lebih kecil dibandingkan impeler.Biasanya dipasang di samping atau di bawah mangkuk berbentuk kubah.itu adalah untuk menghancurkan massa bubuk basah menjadi butiran.Kecepatan putarannya lebih tinggi dari 200-3000 rpm.

Pabrik kerucut basah tersedia sebagai item opsional.Ini menggiling butiran yang dihasilkan oleh granulator basah menjadi partikel yang lebih kecil sebelum dikeringkan.

Desain granulator mixer geser tinggi yang tahan ledakan juga tersedia jika Anda membutuhkannya.

Berikut adalah langkah-langkah produksi mixer high-shear.tentang detail lengkap mixer high-shear, silakan periksa panduan granulator high-shear kami.

Langkah proses pertama dari granulasi geser tinggi adalah memasukkan bubuk ke dalam mangkuk.itu bisa memuat bubuk yang sudah dicampur sebelumnya atau pencampuran dapat dilakukan di dalam mangkuk dengan memasukkan semua bahan dan menjalankan impeler dengan kecepatan penuh selama dua hingga lima menit.

Ada dua cara untuk memberi makan bahan-bahannya;pengumpanan gravitasi dilakukan secara manual atau pengumpanan vakum menggunakan konveyor vakum yang kami gunakan dalam mixer geser tinggi.

Setelah tercampur, bahan pengikat ditambahkan ke dalam campuran bubuk.Perajang dan impeler diperlambat pada langkah ini untuk memastikan pemerataan cairan pengikat. Pengikat dapat digunakan secara manual atau pompa cair untuk dikirim ke dalam mangkuk.

Setelah mengaplikasikan pengikat cair, impeler dan pencacah kemudian dipercepat hingga kecepatan produksi penuh untuk proses granulasi.pertumbuhan butiran kemudian terjadi.

Mixer berkecepatan tinggi kami dilengkapi dengan sistem cuci di tempat (sebagai item opsional) yang akan membersihkan granulator tinggi secara efisien tanpa membongkar impeler atau perajang.

Ada beberapa cara mengeringkan butiran setelah granulasi;mesin pengering baki adalah metode yang digunakan di masa lalu, namun hanya cocok untuk sejumlah kecil produk.Hal ini tidak efisien karena menghasilkan pengeringan yang tidak merata.Hal ini juga memakan banyak tenaga dan waktu.tetapi mesin ini merupakan investasi kecil dan lebih murah dan untuk batch kecil itulah mesin pengering butiran terbaik.

Sekarang, sebagian besar pengeringan dilakukan dalam pengering unggun terfluidisasi.Anda juga dapat menggunakan prosesor fluid bed.Teknik pengeringan fluid bed mempunyai keuntungan lebih dibandingkan pengeringan butiran dalam oven.

Apa prinsip granulator pengering unggun terfluidisasi?

Ia bekerja dengan meniupkan aliran udara kering dan kering dari dasar bagian dasar pengering unggun fluida.

Massa butiran yang basah dibuang ke lapisan udara ini.Ada kekacauan halus di bagian atas pengering untuk mencegah partikel keluar.

Ketika butiran telah mencapai kualitas yang diperlukan dalam hal tingkat kelembapan, butiran tersebut dikosongkan dan dipindahkan ke peralatan proses berikutnya.

Pengering cairan kemudian diisi dengan butiran basah baru.Ini mengeringkan bahan lebih cepat.Pelajari lebih lanjut tentang pengering fluid bed.

sistem pengeringan lapisan fluida, dll. Garis granulasi tersedia dalam satu sistem WIP (item opsional).

Dari pengering unggun fluida atau granulator unggun fluida, butiran harus dipindahkan.Ada tiga cara untuk melakukan ini:

Metode ini merupakan metode yang paling populer di masa lalu dari pengering fluid bed, namun memerlukan banyak tenaga kerja dan berdebu.Ini bukan lagi metode pemotongan yang paling populer.

Ini melibatkan penggunaan a pengangkutan vakum untuk memindahkan bahan dari pengering unggun fluida ke wadah lain menggunakan tabung pengumpan.pengangkutan vakum memiliki beberapa keunggulan seperti penggunaan ruang yang efisien dan pengurangan tingkat debu.

Mesin Hywell memproduksi beberapa jenis pengangkat yang digunakan untuk mengeluarkan dan mengangkut material dari pengering unggun fluida.

Anda dapat mempelajari lebih lanjut tentang kolom pengangkat di sini.

Cone Milling adalah proses memecah gumpalan butiran yang diaglomerasi menjadi ukuran yang lebih kecil.Butiran yang digiling harus diayak dengan saringan getar untuk memastikannya memenuhi standar yang disyaratkan.

Fitur utama dari pabrik kerucut adalah impeler dan layar untuk menyaring butiran.Impeler diputar oleh motor dan memberikan energi kinetik pada gumpalan butiran.

Kekuatan yang besar menyebabkan massa retak dan butiran jatuh ke layar – yang terdiri dari serangkaian lubang dengan ukuran bukaan yang diinginkan.

Meskipun tujuan utama penggilingan adalah pengurangan ukuran, hal ini juga mencapai fungsi lain seperti menciptakan partikel seragam dengan kemampuan mengalir yang tinggi.

Di mesin Hywell, kami menyediakan pabrik kerucut yang dipasang inline.Anda dapat mempelajari lebih lanjut tentang penggilingan bin cone di sini.

Hywell memiliki berbagai jenis blender bubuk; Mixer bubuk bin IBC, mixer bubuk bin tetap, Mixer 3D , blender bubuk drum, dan Tempat Laboratorium

Kami sering menggunakan blender IBC Bin sebagai lini produksi granulasi.

Blender bin melakukan penjepitan, pengangkatan, kemiringan, dan pencampuran butiran dengan pelumas.

Anda akan mendapatkan pencampuran yang seragam, dan blender bin memiliki beberapa fitur keamanan.namun yang paling penting adalah barang tersebut dapat dipindahkan ke tempat lain dan juga dapat dipertukarkan.

Layanan pra-penjualan dan purna jual kami memudahkan pelanggan untuk memperoleh dan menggunakan peralatan pemrosesan granulasi kami.

Teknisi kami dapat menawarkan bantuan selama pemeliharaan peralatan rutin, memberikan pemecahan masalah granulasi fluid bed, dan bahkan menangani perbaikan di lokasi.

Kami juga menawarkan pelatihan bagi operator untuk membantu mereka memaksimalkan efisiensi pabrik Anda.

Hubungi tim dukungan profesional kami dengan mengirimkan permintaan di halaman kontak kami, dan beri tahu kami lebih banyak tentang kebutuhan Anda.Anda juga dapat mengirim email ke sales@hywellco.com atau menghubungi kami di +86-13382828213

Garis Granulasi Dosis Padat dari Hywell adalah solusi bingkai tunggal yang menjalankan semua opsi untuk proses granulasi basah.Ini mengintegrasikan Granulator Geser Tinggi untuk pencampuran dan granulasi, Fluidized Bed Dryer untuk pengeringan, granulasi, dan pelapisan, serta Kalibrator Kerucut dan Silinder untuk kalibrasi.Dengan demikian, hal ini membantu mengurangi ruang yang dibutuhkan di ruang bersih dan meminimalkan risiko kontaminasi silang sekaligus memberikan fleksibilitas maksimum untuk memproses studi pengembangan dan skalabilitas.

Bentuk lini granulasi sediaan padat farmasi tersedia dalam kapasitas mulai dari 45 L hingga 1500 L dan dapat melakukan dua proses berbeda.Yang pertama adalah granulasi basah dimana larutan aglutinatif ditambahkan untuk membentuk butiran.Peralatan tersebut menggabungkan satu atau lebih partikel debu dan membentuk butiran dalam batas yang diperlukan.

Yang kedua adalah proses pengeringan dengan cara pengering fluidisasi bed yang banyak digunakan dalam industri farmasi untuk mengurangi kadar air bubuk dan butiran.Udara panas dilewatkan pada tekanan dan laju aliran tertentu melalui lapisan partikel padat lembab yang berlubang.Padatan basah diangkat dari bawah dan tersuspensi dalam aliran udara.Panas berpindah melalui kontak langsung antara padatan basah dan gas panas.Cairan yang menguap kemudian terbawa oleh gas pengering.

Granulasi basah adalah proses yang banyak digunakan dalam industri farmasi karena proses ini meningkatkan sifat aliran, homogenitas, dan kompresibilitas campuran bubuk.Granulator unggun terfluidisasi dan mixer geser tinggi biasanya digunakan dalam proses granulasi basah batch tradisional.

Jika Anda berkecimpung dalam industri manufaktur farmasi, maka Anda harus mempertimbangkan untuk membeli mesin granulasi dosis padat premium ini.Peralatan granulasi farmasi ini akan memastikan tidak ada kontaminasi silang.

Granulator dosis oral padat menggabungkan proses pencampuran, granulasi, dan pengeringan untuk memastikan produksi yang berkelanjutan dan stabil, Lini produksi pengeringan granulasi dapat sangat meningkatkan hasil produk jadi.

Perangkat pengangkut vakum dan sistem pengosongan pergantian pengangkat dapat sangat mengurangi intensitas tenaga kerja dan menghindari polusi debu.ini berarti lini produksi pengeringan Granulator menghemat biaya tenaga kerja.

Peralatan dosis padat oral mesin Hywell (sistem jalur granulasi basah) mengadopsi kontrol PLC otomatis dengan antarmuka grafis.Ini berarti parameter operasi dan proses dapat diatur secara otomatis untuk tinjauan riwayat dan pencetakan.

Sistem CIP pada lini granulasi bentuk sediaan padat dapat memenuhi efek pembersihan yang baik untuk granulator dan pengering.Sistem ex-proof, interlock yang andal, dan pembumian menjamin keselamatan manusia, peralatan, dan lingkungan.

Jika Anda ingin membeli lini produksi farmasi dosis padat khusus, Hywell akan bekerja keras untuk memenuhi proses dan spesifikasinya.Kami dapat menyesuaikan desain dan ukuran garis granulasi.

Harap dicatat bahwa kami menjual lini granulasi basah yang andal ini kepada pelanggan yang menangani produk makanan, bahan kimia, dan farmasi.Bagi kami, lokasi bukanlah suatu penghalang.Kami bahkan memungkinkan bagi pelanggan yang ingin memesan lini granulasi dosis padat ini secara online.

Apakah Anda ingin membeli lini proses pembuatan dosis padat ini?lalu Kirimkan pertanyaan Anda tentang mesin Hywell sekarang juga.Perusahaan Hywell adalah produsen lini granulasi dosis padat yang andal dan bereputasi baik di Cina.Hywell Machinery Co., Ltd akan mendukung desain Awal Proyek — Konfirmasi Awal Proyek — Desain detail proyek — Konfirmasi proyek — Pilih spesifikasi Peralatan.Untuk memberikan layanan lanjutan bagi pelanggan, dan untuk memastikan semua mesin cocok untuk setiap lini produksi pelanggan.

Saat ini, jalur produksi dosis padat juga disebut granulasi lapisan cairan kontinu, dan jalur granulator geser tinggi semakin berperan penting dalam peralatan granulasi farmasi.

Hywell berfokus pada granulasi dan pengeringan terintegrasi untuk produksi dosis padat dengan lebih dari 20 pengalaman.

Garis Granulasi Hywell untuk bentuk sediaan padat farmasi, termasuk Granulator mixer geser tinggi , Pabrik kerucut basah / granulator basah, Pengering/granulator unggun cairan , Kolom pengangkat/Elevator Hopper, Pabrik kerucut kering, Sistem pengangkutan vakum, Mesin Pengaduk Bubuk/Pencampur Hopper , dll.

Mesin granulasi mixer geser tinggi dan kerucut basah sering dipasang bersama sebagai granulator geser tinggi dan langsung mentransfer butiran basah ke dalam mesin pengering unggun fluida.

Pengering unggun fluidisasi sering kali menggunakan pemroses lapisan fluida (granulator/pengering/pelapis lapisan fluida) atau granulator lapisan fluida untuk menggantikan pengering lapisan fluida di dalam jalur pemrosesan bentuk sediaan padat.Alasannya sangat sederhana mesin granulator fluidisasi tidak hanya berfungsi sebagai alat pengering saja, tetapi juga berfungsi sebagai granulator semprotan cairan.Satu mesin mencapai dua tujuan.Tentu saja, Pengering pelapis granulasi mendidih (fluid bed) mengintegrasikan mesin granulasi, mesin pelapis butiran, dan fungsi mesin pengering.Namun, hopper yang berbeda diperlukan untuk fungsi pelapisan, jika bengkelnya sempit atau peralatan ini tidak pernah digunakan untuk pelapisan bengkel, maka mereka akan memilih granulator perebusan untuk mengurangi biaya.

Sebagai produsen proses granulasi basah dosis padat lengkap dengan sistem teknologi pemrosesan premium dengan pengalaman 20 tahun dalam pengembangan dan pembuatan padatan, pemrosesan berkelanjutan menjadi semakin penting dalam industri farmasi, produk kesehatan, makanan, bahan kimia halus, dan pengolahan pakan. .

Granulator Pengaduk Geser Tinggi dari lini produksi bentuk sediaan padat dirancang untuk mengoptimalkan proses granulasi basah.Digunakan untuk mengubah campuran heterogen bubuk halus menjadi granulasi seragam, dengan peningkatan ukuran partikel dan kepadatan lebih tinggi, menawarkan sifat aliran dan kekompakan yang tepat, dalam proses waktu singkat dan dengan kemampuan pengulangan.

Bahan bubuk dapat ditambahkan secara manual ke dalam silo pengaduk berkecepatan tinggi, atau bubuk dapat disedot ke dalam pengaduk berkecepatan tinggi dengan pengumpan vakum.Pada saat yang sama, bubuk diaduk dengan mixer geser tinggi dan cairan dituangkan ke dalam silo melewati tangki cairan;tetapi cairan dalam tangki cairan biasanya dialirkan ke dalam silo dengan pompa (opsional).Mesin pencampur berkecepatan tinggi akan bekerja secara otomatis sesuai program yang ditetapkan.

Setelah granulator geser tinggi selesai, silinder port pelepasan membuka katup pelepasan, dan bubuk basah dibuang ke granulator basah (Pabrik kerucut basah) di bagian bawah, mesin granulasi basah akan membuat bubuk basah menjadi butiran basah yang seragam, dan partikel basah dikeluarkan dari lubang pembuangan mesin granulasi basah (pabrik kerucut basah).Granulator basah juga disebut pabrik kerucut basah yang merupakan mekanisme inti untuk jalur pemrosesan dosis padat.

Pabrik berbentuk kerucut basah

Pabrik berbentuk kerucut basah

Pabrik berbentuk kerucut basah

Butiran basah disedot dari pabrik kerucut basah menggunakan kipas buang pengering unggun fluida dengan tekanan negatif dan diangkut ke pengering unggun terfluidisasi dengan udara proses.Pengering unggun fluida adalah proses pengeringan untuk lini produksi pengeringan granulasi dan juga peralatan penting.

Proses fluidisasi digunakan secara luas dalam industri farmasi untuk mengurangi kadar air bubuk dan butiran dalam proses pengeringan.

Dalam proses ini, udara panas dimasukkan pada tekanan dan laju aliran tertentu melalui lapisan partikel padat lembab yang berlubang.

Padatan basah diangkat dari bawah dan tersuspensi dalam aliran udara (keadaan terfluidisasi).

Perpindahan panas terjadi melalui kontak langsung antara padatan basah dan gas panas.

Kelembapan butiran basah akan diambil oleh udara panas, butiran basah akan dikeringkan dan kemudian granulator fluid bed akan dimatikan oleh sistem kendali.

Mesin Hywell meningkatkan efisiensi dan mobilitas sistem penanganan Anda.Kami menyediakan berbagai peralatan untuk penanganan produk yang modern dan efektif yang mencakup berbagai macam perangkat pengangkat dan pengosongan yang bergerak dan stasioner.Ini dapat bekerja dengan Bin Blender, mesin tablet.kolom pengangkat akan mengangkat keranjang bahan granulator alas fluida dan kemudian langsung membuang butiran kering ke dalam blender bubuk atau saringan getaran bubuk.

Pabrik berbentuk kerucut juga disebut pabrik kerucut pengangkat, pabrik berbentuk kerucut terutama digunakan untuk memperoleh butiran berkualitas merata melalui pengayakan aglomerat dari granulator.Pabrik kerucut mudah dioperasikan dan dibersihkan, serta sepenuhnya mematuhi GMP.

Sesuai dengan karakteristik material dan kebutuhan pelanggan, lini produksi granulasi ini dapat dilengkapi dengan konveyor vakum, mesin penyaringan bubuk, dan pengaduk bubuk.Untuk opsi terperinci, silakan berkonsultasi dengan Hywell Machinery Co., Ltd.

Mesin Hywell menyesuaikan semua dokumentasi yang terkait dengan peralatan lini granulasi, sehingga memudahkan pelatihan, pengoperasian, dan pemeliharaan peralatan sepanjang masa pakai bahkan di industri yang lebih mendesak seperti pasar farmasi, kami menyediakan satu set GMP lengkap termasuk DQ, IQ, OQ , SAT, FAT, dokumentasi manual PENGGUNA.

Jika Anda ingin memulai bisnis lini produksi granulasi farmasi, silakan hubungi kami untuk lebih jelasnya, kami akan mengirimkan Anda spesifikasi detail, kutipan, gambar tata letak untuk peralatan.

Model | GL-30 | GL-60 | GL-120 | GL-200 | GL-300 |

Kapasitas | 30 | 60 | 120 | 200 | 300 |

Komposisi peralatan | HS-3 | HS-3 | HS-4 | HS-5 | HS-7 |

GHL-100 | GHL-200 | GHL-400 | GHL-600 | GHL-800 | |

GZL-100 | GZL-180 | GZL-180 | GZL-300 | GZL-350 | |

FG-30 | FG-60 | FG-120 | FG-200 | FG-300 | |

HS-3 | HS-3 | HS-4 | HS-5 | HS-7 | |

1. Satu Mixer Geser Tinggi dapat dilengkapi dengan dua granulator & pengering lapisan fluida 2. Pengering unggun fluida FG dapat diganti dengan granulator unggun fluida atau pengering/granulator/pelapis terfluidisasi. 3. Mesin Hywell berhak atas desain tanpa pemberitahuan 4. Semua spesifikasi lini granulator dosis padat seakurat mungkin, namun tidak mengikat. | |||||

Dalam proses batch, beberapa mesin digunakan untuk proses berbeda dengan jeda antar proses agar operator dapat melakukan proses seperti pengambilan sampel atau transfer produk.

Proses berkelanjutan lebih otonom.Dan beberapa proses dapat dilakukan dengan peralatan yang sama.Artinya beberapa proses seperti pemuatan, granulasi, pengeringan, pelapisan, dan ukuran dilakukan di dalam granulator unggun fluida.Granulasi, pabrik kerucut basah, pengeringan, pelapisan, pengangkatan, pemindahan, pabrik kerucut kering, pencampuran dalam jalur granulator persiapan padat yang sama.

Jalur granulator persiapan padat ini untuk pabrik produk, satu mesin granulasi mixer geser tinggi dengan satu pemroses unggun fluida, dan satu pengangkat farmasi kombinasi khusus dan pengangkutan vakum dengan pabrik kerucut.

Hywell Machinery dapat menawarkan lini Granulasi Bentuk Dosis Padat kami dengan bagian kontak yang akan dibuat dari SS304, SS316L, Titanium, baja tahan karat Duplex, dll. Bagian kelistrikan dari sistem kendali lini Granulator Bentuk Dosis Padat dapat disesuaikan dengan kebutuhan pelanggan .

Granulator mixer geser tinggi dihubungkan ke satu granulator unggun fluida atau pengering unggun fluida.

Hywell juga menyediakan jalur granulasi di mana granulator mixer geser tinggi dihubungkan ke dua granulator atau pengering lapisan fluida.

Hywell bahkan dapat memiliki satu granulasi geser tinggi yang dihubungkan ke lebih dari dua granulator atau pengering lapisan fluida.

Garis granulasi basah dosis padat oral banyak digunakan untuk menyiapkan bentuk sediaan padat karena banyak keuntungannya sebagai berikut:

1. Daya alir partikel yang lebih baik karena membentuk butiran yang lebih bulat.

2. Kompresibilitas butiran juga ditingkatkan karena mengurangi jebakan udara di dalam butiran.

3. Untuk obat dosis rendah, memberikan keseragaman yang lebih baik.

4. Ini juga meningkatkan laju disolusi obat yang larut.

5. Granulasi basah menghasilkan tablet yang sesuai untuk metode pasca pemrosesan lebih lanjut termasuk penyalutan tablet.

6. Dengan tingkat penahanan yang tinggi dan penggunaan cairan pengikat, polusi debu selama proses produksi berkurang.Dengan demikian, kemungkinan kontaminasi lebih kecil.

7. Granulasi kami dari mixer high-shear, pengering fluid bed, kolom pengangkat, dan blender bin dilakukan dalam wadah tertutup tanpa kehilangan material dan polusi debu.

Meskipun proses garis granulasi basah adalah yang paling banyak digunakan, proses ini juga memiliki beberapa keterbatasan:

1. Tidak cocok untuk bahan aktif yang sensitif terhadap kelembapan.

Manufaktur farmasi adalah proses yang sangat terkontrol dan diatur.Hampir setiap proses dapat diotomatisasi dan terdapat kemajuan pesat dan berkesinambungan dalam proses pembuatan dosis padat.Produsen-produsen besar terus-menerus menilai daya saing mereka untuk memastikan pertumbuhan yang konstan di pasar yang semakin menuntut dimana biaya pengembangan produk baru terus meningkat.Terdapat kebutuhan mendesak bagi perusahaan farmasi untuk terus berinvestasi dalam proses inovatif untuk menghasilkan bentuk sediaan padat yang lebih memenuhi kebutuhan pasien dan diproduksi secara efisien.

Bentuk sediaan oral termasuk tablet dan kapsul dianggap sebagai bentuk sediaan yang paling dapat diterima pasien di pasaran saat ini.Mereka menawarkan kenyamanan dan kemudahan penanganan dan juga sangat stabil, baik secara kimia maupun fisik.Produksi obat dosis padat ini juga relatif murah dan hasil yang tinggi dapat dicapai dengan baik.

Garis granulasi farmasi diperlukan untuk mengatasi kesulitan kompresi yang signifikan dan sifat aliran yang tidak menentu dari banyak bahan aktif farmasi yang membatasi keberhasilan produksi bentuk sediaan ini.

Sangat mudah untuk memahami proses granulasi dalam pembuatan tablet.Sederhananya, itu adalah pembentukan butiran dari partikel yang lebih kecil.

Inti dari proses pembuatan tablet adalah proses granulasi.Hasil yang diinginkan setelah granulasi adalah butiran bebas debu.mudah untuk dikompres menjadi tablet dibandingkan butiran yang lebih kecil dengan mesin tablet.

kita dapat melakukan solusi satu atap untuk lini farmasi yang efisien dan produktif.Bentuk sediaan padat kami akan menjadi pilar pabrik Anda yang memberikan banyak manfaat termasuk produk unggulan, pengurangan biaya produksi, stabilitas, dan keunggulan lainnya.

Granulasi membantu meningkatkan kemampuan mengalir, kompresibilitas, bioavailabilitas, dan homogenitas campuran bubuk.Ada berbagai metode dan teknik granulasi yang mempengaruhi sifat butiran.Metode granulasi yang populer adalah granulasi kering dan granulasi basah.

Pengujian menunjukkan bahwa pemadatan langsung menyebabkan masalah pada aliran bubuk dan butiran menempel pada permukaan mesin selama kompresi.

Granulasi basah juga disebut granulasi mixer geser tinggi cenderung menjadi proses yang paling disukai.Granulasi geser tinggi membentuk butiran yang lebih keras dan padat.Meskipun lebih sulit untuk digiling, pil dengan kualitas tinggi memiliki waktu pelepasan yang lebih lambat, sehingga meningkatkan kemanjuran dan ketersediaannya.

Proses granulasi geser tinggi bersifat basah karena cairan ditambahkan ke dalam campuran untuk membantu menciptakan ikatan antar butiran untuk membentuk butiran.

Bahan pengikat cair yang sering digunakan adalah Etanol, Air, Pelarut organik (isopropanol dan etanol), dan sebagainya.

Karena bubuk tersebut menguap dengan cepat pada suhu yang lebih rendah daripada air, campuran bubuk cepat kering saat digunakan.Namun, pelarut organik lebih mahal dibandingkan air.Membuangnya setelah produksi juga lebih sulit.

Mesin Hywell dapat merekomendasikan cairan pengikat sesuai dengan kebutuhan proses Anda.

Selanjutnya mari kita lihat langkah-langkah proses granulator mixer geser tinggi:

Bagian utama dari mixer geser tinggi meliputi bagian-bagian berikut:

Di dalam mangkuk, ia akan menemukan impeler dan perajang.Mangkuk pencampur mungkin memiliki dinding berjaket (sebagai item opsional), tempat cairan panas atau dingin dapat dialirkan, untuk memanaskan atau mendinginkan isi mangkuk.

Impeler terdiri dari dua bilah atau lebih.Kami biasanya merancang impeler tiga bilah.Ini mengaduk campuran daya untuk mendistribusikan cairan granulasi secara merata.Memiliki kecepatan putaran rendah 5 rpm-300 rpm.

Perajang mixer geser tinggi memiliki bilah yang lebih kecil dibandingkan impeler.Biasanya dipasang di samping atau di bawah mangkuk berbentuk kubah.itu adalah untuk menghancurkan massa bubuk basah menjadi butiran.Kecepatan putarannya lebih tinggi dari 200-3000 rpm.

Pabrik kerucut basah tersedia sebagai item opsional.Ini menggiling butiran yang dihasilkan oleh granulator basah menjadi partikel yang lebih kecil sebelum dikeringkan.

Desain granulator mixer geser tinggi yang tahan ledakan juga tersedia jika Anda membutuhkannya.

Berikut adalah langkah-langkah produksi mixer high-shear.tentang detail lengkap mixer high-shear, silakan periksa panduan granulator high-shear kami.

Langkah proses pertama dari granulasi geser tinggi adalah memasukkan bubuk ke dalam mangkuk.itu bisa memuat bubuk yang sudah dicampur sebelumnya atau pencampuran dapat dilakukan di dalam mangkuk dengan memasukkan semua bahan dan menjalankan impeler dengan kecepatan penuh selama dua hingga lima menit.

Ada dua cara untuk memberi makan bahan-bahannya;pengumpanan gravitasi dilakukan secara manual atau pengumpanan vakum menggunakan konveyor vakum yang kami gunakan dalam mixer geser tinggi.

Setelah tercampur, bahan pengikat ditambahkan ke dalam campuran bubuk.Perajang dan impeler diperlambat pada langkah ini untuk memastikan pemerataan cairan pengikat. Pengikat dapat digunakan secara manual atau pompa cair untuk dikirim ke dalam mangkuk.

Setelah mengaplikasikan pengikat cair, impeler dan pencacah kemudian dipercepat hingga kecepatan produksi penuh untuk proses granulasi.pertumbuhan butiran kemudian terjadi.

Mixer berkecepatan tinggi kami dilengkapi dengan sistem cuci di tempat (sebagai item opsional) yang akan membersihkan granulator tinggi secara efisien tanpa membongkar impeler atau perajang.

Ada beberapa cara mengeringkan butiran setelah granulasi;mesin pengering baki adalah metode yang digunakan di masa lalu, namun hanya cocok untuk sejumlah kecil produk.Hal ini tidak efisien karena menghasilkan pengeringan yang tidak merata.Hal ini juga memakan banyak tenaga dan waktu.tetapi mesin ini merupakan investasi kecil dan lebih murah dan untuk batch kecil itulah mesin pengering butiran terbaik.

Sekarang, sebagian besar pengeringan dilakukan dalam pengering unggun terfluidisasi.Anda juga dapat menggunakan prosesor fluid bed.Teknik pengeringan fluid bed mempunyai keuntungan lebih dibandingkan pengeringan butiran dalam oven.

Apa prinsip granulator pengering unggun terfluidisasi?

Ia bekerja dengan meniupkan aliran udara kering dan kering dari dasar bagian dasar pengering unggun fluida.

Massa butiran yang basah dibuang ke lapisan udara ini.Ada kekacauan halus di bagian atas pengering untuk mencegah partikel keluar.

Ketika butiran telah mencapai kualitas yang diperlukan dalam hal tingkat kelembapan, butiran tersebut dikosongkan dan dipindahkan ke peralatan proses berikutnya.

Pengering cairan kemudian diisi dengan butiran basah baru.Ini mengeringkan bahan lebih cepat.Pelajari lebih lanjut tentang pengering fluid bed.

sistem pengeringan lapisan fluida, dll. Garis granulasi tersedia dalam satu sistem WIP (item opsional).

Dari pengering unggun fluida atau granulator unggun fluida, butiran harus dipindahkan.Ada tiga cara untuk melakukan ini:

Metode ini merupakan metode yang paling populer di masa lalu dari pengering fluid bed, namun memerlukan banyak tenaga kerja dan berdebu.Ini bukan lagi metode pemotongan yang paling populer.

Ini melibatkan penggunaan a pengangkutan vakum untuk memindahkan bahan dari pengering unggun fluida ke wadah lain menggunakan tabung pengumpan.pengangkutan vakum memiliki beberapa keunggulan seperti penggunaan ruang yang efisien dan pengurangan tingkat debu.

Mesin Hywell memproduksi beberapa jenis pengangkat yang digunakan untuk mengeluarkan dan mengangkut material dari pengering unggun fluida.

Anda dapat mempelajari lebih lanjut tentang kolom pengangkat di sini.

Cone Milling adalah proses memecah gumpalan butiran yang diaglomerasi menjadi ukuran yang lebih kecil.Butiran yang digiling harus diayak dengan saringan getar untuk memastikannya memenuhi standar yang disyaratkan.

Fitur utama dari pabrik kerucut adalah impeler dan layar untuk menyaring butiran.Impeler diputar oleh motor dan memberikan energi kinetik pada gumpalan butiran.

Kekuatan yang besar menyebabkan massa retak dan butiran jatuh ke layar – yang terdiri dari serangkaian lubang dengan ukuran bukaan yang diinginkan.

Meskipun tujuan utama penggilingan adalah pengurangan ukuran, hal ini juga mencapai fungsi lain seperti menciptakan partikel seragam dengan kemampuan mengalir yang tinggi.

Di mesin Hywell, kami menyediakan pabrik kerucut yang dipasang inline.Anda dapat mempelajari lebih lanjut tentang penggilingan bin cone di sini.

Hywell memiliki berbagai jenis blender bubuk; Mixer bubuk bin IBC, mixer bubuk bin tetap, Mixer 3D , blender bubuk drum, dan Tempat Laboratorium

Kami sering menggunakan blender IBC Bin sebagai lini produksi granulasi.

Blender bin melakukan penjepitan, pengangkatan, kemiringan, dan pencampuran butiran dengan pelumas.

Anda akan mendapatkan pencampuran yang seragam, dan blender bin memiliki beberapa fitur keamanan.namun yang paling penting adalah barang tersebut dapat dipindahkan ke tempat lain dan juga dapat dipertukarkan.

Layanan pra-penjualan dan purna jual kami memudahkan pelanggan untuk memperoleh dan menggunakan peralatan pemrosesan granulasi kami.

Teknisi kami dapat menawarkan bantuan selama pemeliharaan peralatan rutin, memberikan pemecahan masalah granulasi fluid bed, dan bahkan menangani perbaikan di lokasi.

Kami juga menawarkan pelatihan bagi operator untuk membantu mereka memaksimalkan efisiensi pabrik Anda.

Hubungi tim dukungan profesional kami dengan mengirimkan permintaan di halaman kontak kami, dan beri tahu kami lebih banyak tentang kebutuhan Anda.Anda juga dapat mengirim email ke sales@hywellco.com atau menghubungi kami di +86-13382828213