S rýchlym rozvojom moderného farmaceutického priemyslu sa neustále optimalizácia výrobnej technológie stala kľúčovým ukazovateľom konkurencieschopnosti farmaceutickej spoločnosti. Ako pokročilý vybavenie, ktoré integruje miešanie, granuláciu, sušenie a dokonca aj poťahovanie, je granulátor fluidizovaného lôžka široko uprednostňovaný pre jeho ľahkú prevádzku a vysoký stupeň integrácie procesu. Najmä pri spracovaní práškových materiálov pre tradičné prípravky čínskej medicíny, chemické lieky a potravinársky priemysel sa fluidné granulačné zariadenie stala nevyhnutnou. Tento článok skúma základné princípy fluidných postelí, systematicky skúma súčasný stav aplikácie a vývojové trendy v technológii granulácie fluidizovanej postele a pomáha odborníkom lepšie porozumieť jej potenciálu a výzvam. Hywell Machinery ako výrobca Granulátory tekutín , majú rozsiahle testovacie a výrobné skúsenosti a sú vybavené testovacími strojmi.

1. Základné princípy fluidných postelí

Fluidné lôžko používa plyn na suspendovanie tuhých častíc do tekutého stavu, aby sa umožnil efektívny prenos tepla a hmoty. Pracovný mechanizmus je založený na fluidizácii: Keď suchý plyn vstupuje zdola a prechádza cez distribučnú dosku, zdvihne častice do suspenzie. Keď rýchlosť plynu dosiahne kritický prah, častice vstupujú do fluidizovaného stavu, pohybujú sa a miešajú sa ako tekutina, čo umožňuje rovnomerné zahrievanie, miešanie, granuláciu a ďalšie procesy.

1.1 Fixné posteľné pódium

Posúvanie vzduchu nie je dostatočne silný na to, aby zdvihol materiál; Častice zostávajú statické na doske distribútora a vyskytuje sa iba obmedzené povrchové zahrievanie.

1.2 Fluidné posteľové štádium

Keď sa prúdenie vzduchu zvyšuje do kritického bodu, častice sa rovnomerne zdvihnú a zavesia, čo umožňuje efektívne miešanie a výmenu tepla.

1,3 pneumatické prepravné štádium

Keď prúdenie vzduchu presahuje rýchlosť usadzovania častíc, vykonávajú sa zo systému - je to užitočné pre sprostredkovanie alebo oddelenie materiálu.

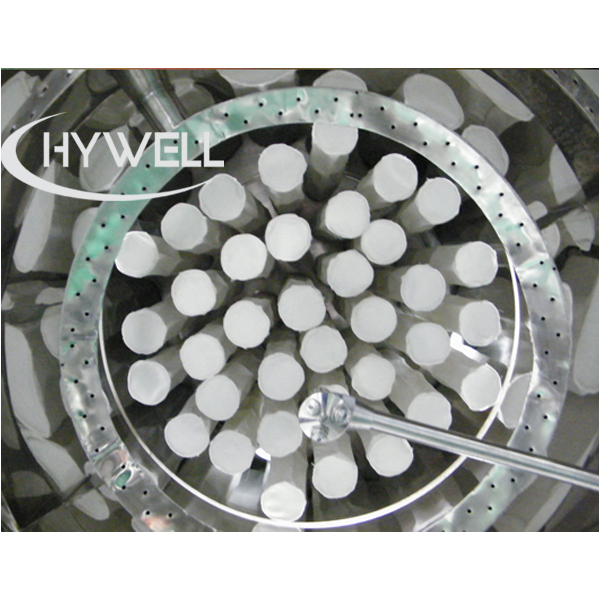

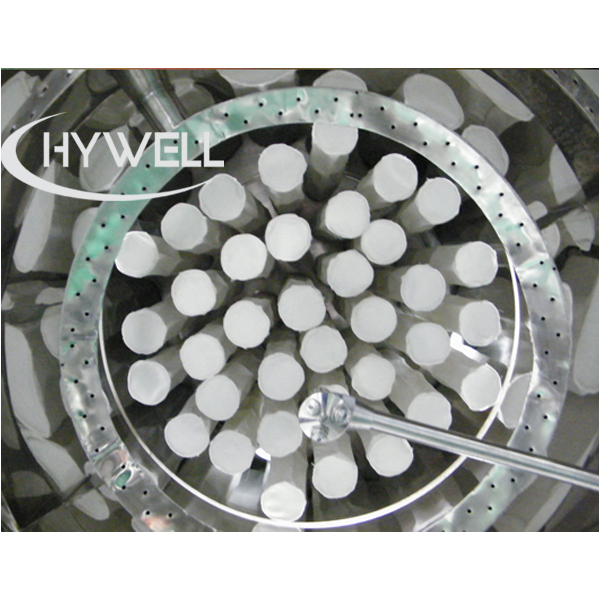

Fluidná posteľná granulácia

Granulácia tekutiny

Fluidný posteľ

2. Technické princípy granulácie fluidnej postele

Jadro granulácie fluidnej postele spočíva v použití atomizovanej dýzy na rovnomerné rozprašovacie spojivo roztok na častice suspendovaných práškových častíc. Prostredníctvom zmáčania a premostenia kvapôčok sa častice postupne aglomerát, vytvárajú jadrá a prípadne rastú do rovnomerných granúl.

2.1 Zmáčanie a nukleacia

Atomizované kvapôčky zvlhčujú povrch prášku a tvoria počiatočné jadrá častíc.

2.2 Väzba a rast

Jadrá sa viažu s okolitými časticami cez kvapalné mosty a zväčšujú sa veľkosť.

2.3 sušenie a tvarovanie

Horúci vzduch odparuje vlhkosť z granúl, čo vedie k tuhým časticám s definovanou pevnosťou a veľkosťou.

Táto technika umožňuje výrobu poréznych aj hustých sférických granúl, v závislosti od parametrov procesu, ako je rýchlosť rozprašovania, teplota vstupného vzduchu a rýchlosť prúdenia vzduchu - zvyšujú vysokú ovládateľnosť a adaptabilitu.

3. Kľúčové body vo fluidnom sušení postele

Sušenie je rozhodujúcim krokom v procese granulácie, ktorý priamo ovplyvňuje kvalitu častíc a účinnosť výroby. Proces sušenia sa zvyčajne riadi tromi fázami:

3.1 fáza zahrievania

Teplota materiálu stúpa z okolitého na teplotu horúceho vzduchu v mokrej zatknutí.

3.2 Fáza konštantného sušenia

Povrchová vlhkosť sa rýchlo odparuje; Teplota zostáva stabilná, zatiaľ čo obsah vody prudko klesá.

3.3 Fáza klesajúcej rýchlosti

Vnútorná vlhkosť migruje na povrch; Odparovanie sa spomaľuje a teplota sa po dokončení sušenia opäť stúpa.

Teplota vzduchu a regulácia prietoku sú kritické: ak je teplota príliš vysoká, vysušenie povrchu sa vyskytuje príliš rýchlo a zachytáva vnútornú vlhkosť. Ak je príliš nízka, sušenie je predĺžené, čo znižuje účinnosť.

4. Vývoj moderných hybridných granulačných technológií

4.1 Granulácia aglomerácie

Toto je jeden z najbežnejších režimov granulácie tekutiny. Vo fluidnom stave prichádza prášok do kontaktu s atomizovaným roztokom spojiva, ktorý tvorí aglomeráty. Úpravou parametrov, ako je rýchlosť rozprašovania, koncentrácia spojiva a distribúcia prúdenia vzduchu, je možné získať širokú škálu typov granúl - od ľahkých a nepravidelných po husté a sférické -.

4.2 Granulácia povlaku

Prášok slúži ako častica jadra, ktorá je potiahnutá vrstvou po vrstve opakovaným postrekovaním a práškovou adhéziou. Táto metóda sa široko používa pri formuláciách s trvalým a kontrolovaným uvoľňovaním, čo umožňuje viacvrstvové liečivé štruktúry a zlepšenú stabilitu.

5. Aplikácie a výhody granulátorov fluidných postelí

5.1 Aplikácie

Vďaka svojej integrovanej prevádzke sa fluidné granulátory postele používajú v:

• Farmaceutiká: granulácia tradičnej a západnej medicíny, tablety s trvalým uvoľňovaním, šumivé tablety.

• Potravinový priemysel: Okamžité prášky ako mliečny prášok, prášok šťavy, bielkovinový prášok.

• Chemický priemysel: Nosiče katalyzátorov, detergenty, granulály pesticídov.

5.2 Výhody zariadenia

5.2.1 Vysoká integrácia procesu

Miešanie, granulovanie, sušenie a povlaky sa vyskytujú v jednom stroji, čím sa znižujú kroky procesu.

5.2.2 Účinnosť práce a priestoru

Uzatvorená konštrukcia znižuje zložitosť a znižuje intenzitu pracovnej sily.

5.2.3 Veľkosť ovládateľnej granúl

Nastaviteľné parametre umožňujú prispôsobenie veľkosti granúl pre rôzne potreby.

5.2.4 Vylepšená kvalita produktu

Vytvára rovnomerné, voľne tečúce častice vhodné na kompresiu a výplň po prúde.

6. Trendy a technologický pokrok

6.1 inteligentná automatizácia

Moderné fluidné granulátory postele majú monitorovanie v reálnom čase a automatickú kontrolu teploty, vlhkosti a prúdenia vzduchu-zvyšujúca sa stabilita procesu a konzistentnosť produktov.

6.2 Štrukturálna optimalizácia

Trendy zahŕňajú modulárny dizajn, multifunkčnú integráciu, vymeniteľné moduly striekania, viacstupňové sušenie zón a rotujúce fluidné postele - všetko zlepšujú flexibilitu a čistiteľnosť.

6.3 Ekologické riešenia

Na splnenie požiadaviek na zelenú výrobu výrobcovia optimalizujú prúdenie vzduchu a filtrácie na zníženie spotreby energie, obnovenie tepla a minimalizáciu emisií prachu.

6.4 Vzostup domáceho vybavenia

Historicky závislý od dovozu, trh s fluidnými posteľami Granulator zaznamenal silný rozvoj domácich značiek (napr. Hywell Machinery). Tieto spoločnosti urobili prielomy v oblasti dizajnu a výroby, zúžili priepasť s medzinárodnými značkami a ponúkali nákladovo efektívne, vysokovýkonné riešenia-obťažovali modernizáciu čínskej medicíny a domácej náhrady.

7. Záver

Fluidná technológia granulácie lôžka, ako metóda kritického práškového spracovania vo farmaceutickom priemysle, účinne prekonáva obmedzenia tradičnej mokrej granulácie. Jeho výhody - vysoká efektívnosť, ľahká kontrola a integrovaný dizajn - ju v rôznych odvetviach stále dôležitejšie. Keďže priemyselné štandardy rastú a inteligentné výrobné pokroky, granulátory fluidných postelí sa budú naďalej vyvíjať smerom k špičkovým, inteligentným a ekologickým riešeniam-vyvíjajúc hnaciu silu modernej farmaceutickej výroby.

Angličtina

Русский

العربية

Français

Español

Português

Deutsch

talian

日本語

한국어

Nederlands

Tiếng việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa melayu

Filipínsky

Bahasa Indonézia

Magyar

Română

Ceština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

ураїнська

ΕλληνικάKά

Suomi

Հայերեն

עבית

Hanba

اردو

বাংলা

Hrvatski

Afrikáni

Šťavu

Eesti kýľ

Māori

नेपाली

Oʻzbekcha

lateviešu

Azərbaycan dili

Беларуская мова

Ъългарски

ქართული

Kurdský

Ыргызча

简体中文

简体中文