S rychlým rozvojem moderního farmaceutického průmyslu se kontinuální optimalizace výrobní technologie stala klíčovým ukazatelem konkurenceschopnosti farmaceutické společnosti. Jako pokročilé vybavení, které integruje míchání, granulaci, sušení a dokonce i povlak, je fluidní granulátor postele široce upřednostňován pro jeho snadnost provozu a vysokou míru integrace procesu. Zejména při zpracování práškových materiálů pro tradiční přípravy čínské medicíny, chemických léčiv a potravinového průmyslu se staly nezbytnými granulačními zařízeními pro fluidní lůžko. Tento článek zkoumá základní principy fluidních lůžek, systematicky kontroluje současný stav aplikací a vývojové trendy v technologii granulace fluidního lože a pomáhá profesionálům lépe porozumět jeho potenciálu a výzvám. Hywell Machinery jako výrobce Granulátory tekutin , mají rozsáhlé zkušenosti s testováním a výrobou a jsou vybaveny testovacími stroji.

1. Základní principy fluidních lůžek

Fluidizované lože používá plyn k zavěšení pevných částic do tekutiny podobného stavu, aby bylo možné účinný přenos tepla a hmoty. Pracovní mechanismus je založen na fluidizaci: Když suchý plyn vstoupí zdola a prochází distribuční deskou, zvedne částice do suspenze. Když rychlost plynu dosáhne kritického prahu, částice vstupují do fluidního stavu, pohybují se a mísí jako tekutina, což umožňuje rovnoměrné vytápění, míchání, granulaci a další procesy.

1.1 Stage pevného postele

Protok vzduchu není dostatečně silný, aby materiál zvedl; Částice zůstávají statické na distribuční desce a dochází k pouze omezenému povrchovému zahřívání.

1.2 Fluidní fáze postele

Jak se proudění vzduchu zvyšuje na kritický bod, částice jsou zvednuty a zavěšeny rovnoměrně, což umožňuje efektivní míchání a výměnu tepla.

1.3 Pneumatická transportní fáze

Když proudění vzduchu překročí rychlost usazování částic, jsou prováděny ze systému - to je užitečné pro přenos nebo separaci materiálu.

Granulace fluidizované postele

Granulace tekutin

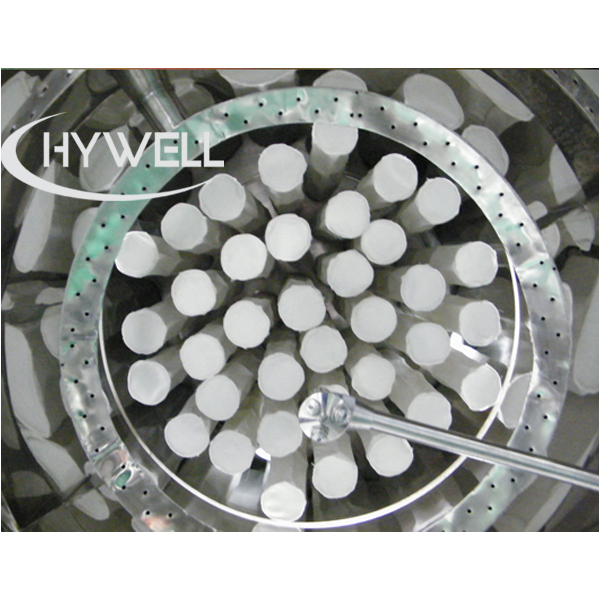

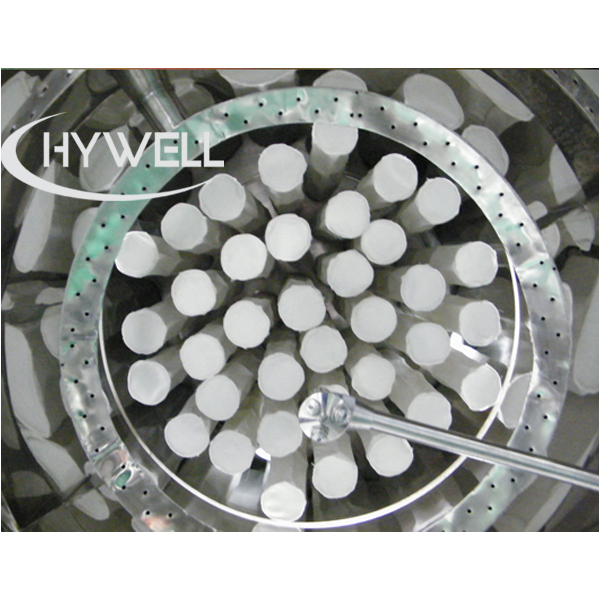

Fluidizovaný granulátor postele

2. technické principy granulace fluidního lože

Jádro granulace fluidního lože spočívá v použití atomizované trysky pro rovnoměrně roztok pojivo na zavěšené práškové částice. Prostřednictvím smáčení a přemostění kapiček se částice postupně aglomerují, vytvářejí jádra a nakonec rostou do jednotných granulí.

2.1 smáčení a nukleace

Atomizované kapičky namočí povrch prášku a vytvářejí počáteční jádra částic.

2.2 Vazba a růst

Jádra se vážou s okolními částicemi přes kapalné mosty a zvyšují velikost.

2.3 Sušení a tvarování

Horký vzduch odpaří vlhkost z granulí, což má za následek pevné částice s definovanou pevností a velikostí.

Tato technika umožňuje produkci porézních i hustých sférických granulí, v závislosti na parametrech procesu, jako je rychlost spreje, vstupní teplota vzduchu a rychlost proudění vzduchu - vybírající vysokou kontrolovatelnost a přizpůsobivost.

3. klíčové body v sušení fluidního postele

Sušení je rozhodujícím krokem v procesu granulace, který přímo ovlivňuje kvalitu částic a účinnost produkce. Proces sušení obecně sleduje tři fáze:

3.1 Fáze zahřívání

Teplota materiálu stoupá z okolního k teplotě mokré bulby horkého vzduchu.

3.2 Konstantní fáze sušení

Povrchová vlhkost se rychle vypařuje; Teplota zůstává stabilní, zatímco obsah vody prudce klesá.

3,3 fáze klesající míry

Vnitřní vlhkost migruje na povrch; Odpařování se zpomaluje a teplota opět stoupá, když se suší.

Teplota vzduchu a řízení průtoku jsou kritické: Pokud je teplota příliš vysoká, dochází k sušení povrchu příliš rychle a zachycuje vnitřní vlhkost. Pokud je příliš nízká, sušení se prodlužuje a snižuje účinnost.

4. vývoj moderních hybridních technologií granulace

4.1 Aglomerační granulace

Toto je jeden z nejčastějších způsobů granulace tekutiny. Ve fluidním stavu přichází prášek do styku s roztokem atomizovaného pojiva a vytváří aglomeráty. Úpravou parametrů, jako je rychlost spreje, koncentrace pojivo a distribuce proudění vzduchu, může být získána široká škála typů granulí - od lehkého a nepravidelného až po hustou a sférickou -.

4.2 Potahovací granulace

Prášek slouží jako částice jádra, která je potažená vrstva po vrstvě pomocí opakovaného stříkání a adheze prášku. Tato metoda se široce používá ve formulacích s udržovaným a kontrolovaným uvolňováním, což umožňuje vícevrstvé struktury léčiva a zlepšenou stabilitu.

5. Aplikace a výhody fluidních granulátorů postele

5.1 Aplikace

Díky integrovanému provozu se používají granulátory fluidních ložech:

• Lékárny: Granulace tradiční a západní medicíny, tablety s trvalým uvolňováním, šumivé tablety.

• Potravinářský průmysl: Okamžité prášky, jako je mléko, šťávový prášek, bílkoviny.

• Chemický průmysl: nosiče katalyzátoru, detergenty, pesticidy.

5.2 Výhody vybavení

5.2.1 Vysoká integrace procesu

Míchání, granulace, sušení a povlak se vyskytují v jednom stroji a snižují procesní kroky.

5.2.2 Účinnost práce a prostoru

Uzavřený design snižuje složitost a snižuje intenzitu práce.

5.2.3 Velikost kontrolovatelné velikosti granulí

Nastavitelné parametry umožňují přizpůsobení velikosti granule pro různé potřeby.

5.2.4 Vylepšená kvalita produktu

Vytváří rovnoměrné, volně tekoucí částice vhodné pro kompresi a plnění po proudu.

6. Vývojové trendy a technologický pokrok

6.1 Inteligentní automatizace

Moderní granulátory fluidního lože mají monitorování v reálném čase a automatické řízení teploty, vlhkosti a proudění vzduchu-vylepšování stability procesu a konzistence produktu.

6.2 Strukturální optimalizace

Mezi trendy patří modulární design, multifunkční integrace, zaměnitelné moduly rozprašování, vícestupňové sušicí zóny a rotující fluidní lůžka - vše zlepšuje flexibilitu a čistitelnost.

6.3 Ekologická řešení

Pro splnění požadavků na zelenou výrobu výrobci optimalizují systémy proudění a filtrace vzduchu, aby se snížila spotřeba energie, obnovovala teplo a minimalizovalo emise prachu.

6.4 Vzestup domácího vybavení

Historicky závislý na dovozu, trh s fluidními ložními granulátory vidí silný vývoj od domácích značek (např. Hywell Machinery). Tyto společnosti provedly průlom v oblasti designu a výroby, zmenšují mezeru mezinárodními značkami a nabízejí nákladově efektivní vysoce výkonná řešení-vedou modernizaci čínské medicíny a domácí substituce.

7. Závěr

Technologie granulace fluidního lože jako metoda kritického zpracování prášku ve farmaceutickém průmyslu účinně překonává omezení tradiční mokré granulace. Jeho výhody - vysokou účinnost, snadnost kontroly a integrovaný design - jsou v různých průmyslových odvětvích stále důležitější. Jak průmyslové standardy zvyšují a inteligentní výrobní pokroky, budou se granulátory fluidních ložech nadále vyvíjet směrem k špičkovým, inteligentním a ekologicky přátelským řešením-vzhledem k hnací síle pro moderní farmaceutickou produkci.

angličtina

Руский

العربية

Français

Español

Português

Deutsch

Italiano

日本語

한국어

Nederlands

Tiếng việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipín

Bahasa Indonésie

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenšena

Norsk

Svenska

українська

Εληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

afrikánština

Gaeilge

Eesti Keel

Māori

नेपाली

OʻzBekcha

Latviešu

Azərbaycan dili

Беларуская мова

Ъългарски

ქართული

Kurdî

Ыыргызча

简体中文

简体中文