Brzim razvojem moderne farmaceutske industrije, kontinuirana optimizacija tehnologije proizvodnje postala je ključni pokazatelj konkurentnosti farmaceutske tvrtke. Kao napredni dio opreme koji integrira miješanje, granulaciju, sušenje, pa čak i premaz, granulator fluidiziranog sloja široko je pogodan zbog svoje lakoće rada i visokog stupnja integracije procesa. Osobito u preradi materijala u prahu za tradicionalne pripravke kineske medicine, kemijske lijekove i prehrambene industrije, oprema za granulaciju fluidiziranog kreveta postala je neophodna. Ovaj članak istražuje osnovne načela fluidiranih kreveta, sustavno pregledava trenutni status aplikacije i trendove razvoja tehnologije granulacije fluidiziranog kreveta i pomaže profesionalcima da bolje razumiju njegov potencijal i izazove. Hywell Machinery , kao proizvođač Granulatori s tekućim krevetom , imaju opsežno ispitivanje i proizvodnju i opremljeni su strojevima za testiranje.

1. Osnovni principi fluidiranih kreveta

Fluidizirani sloj koristi plin za suspendiranje čvrstih čestica u stanje slično tekućini kako bi se omogućilo učinkovito prijenos topline i mase. Radni mehanizam temelji se na fluidizaciji: kada suhi plin uđe s dna i prođe kroz distribucijsku ploču, čestice podiže u ovjes. Kad brzina plina dosegne kritični prag, čestice ulaze u fluidirano stanje, krećući se i miješajući se poput tekućine, omogućujući tako jednolično zagrijavanje, miješanje, granulaciju i druge procese.

1.1 Poreda s fiksnim krevetom

Protok zraka nije dovoljno jak da podigne materijal; Čestice ostaju statične na ploči za distribuciju, a događa se samo ograničeno površinsko grijanje.

1.2 Stupanj fluidiziranog kreveta

Kako se protok zraka povećava do kritične točke, čestice se ravnomjerno podižu i suspendiraju, omogućujući učinkovito miješanje i izmjenu topline.

1.3 Pneumatska faza transporta

Kad protok zraka premaši brzinu naseljavanja čestica, oni se provode iz sustava - to je korisno za prijenos materijala ili odvajanje.

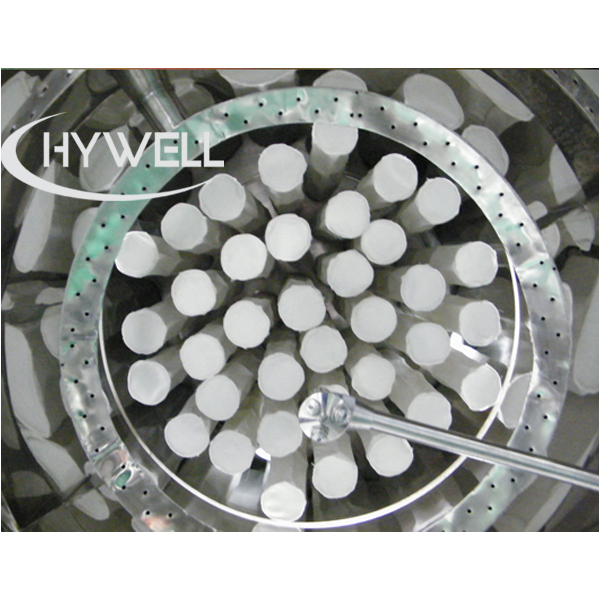

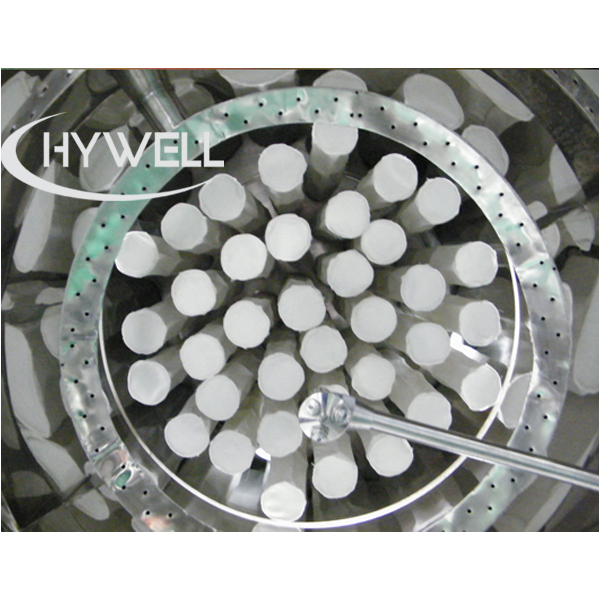

Fluidizirana granulacija

Granulacija tekućine

Fluidizirani granulator

2. Tehnički principi granulacije fluidiranog kreveta

Jezgra granulacije fluidiziranog sloja leži u korištenju atomizirane mlaznice za ravnomjerno prskanje otopine veziva na suspendirane čestice praha. Kroz vlaženje i premošćivanje djelovanja kapljica, čestice postupno aglomeriraju, formirajući jezgre i na kraju prerastu u jednolične granule.

2.1 Vlaženje i nukleacija

Atomizirane kapljice mokriju površinu praha i tvore početne jezgre čestica.

2.2 Vezanje i rast

Jezgre se vežu s okolnim česticama kroz tekuće mostove, povećavajući se u veličini.

2.3 sušenje i oblikovanje

Vrući zrak isparava vlagu iz granula, što rezultira čvrstim česticama s definiranom čvrstoćom i veličinom.

Ova tehnika omogućava proizvodnju poroznih i gustih sfernih granula, ovisno o parametrima procesa kao što su brzina raspršivanja, temperatura ulaznog zraka i brzina protoka zraka - pri čemu se visoku kontrolira i prilagodljivost.

3. Ključne točke u sušenju fluidiranog kreveta

Sušenje je presudan korak u procesu granulacije, koji izravno utječe na kvalitetu čestica i učinkovitost proizvodnje. Proces sušenja općenito slijedi tri faze:

3.1 Faza grijanja

Temperatura materijala raste od ambijenta do temperature mokrog žarulja vrućeg zraka.

3.2 Stalna faza sušenja

Površinska vlaga brzo isparava; Temperatura ostaje stabilna, dok se sadržaj vode naglo smanjuje.

3.3 Faza pada

Unutarnja vlaga migrira na površinu; Isparavanje usporava, a temperatura se opet raste kako se sušenje dovršava.

Temperatura zraka i kontrola protoka su kritični: ako je temperatura previsoka, sušenje površine događa se prebrzo, hvatanje unutarnje vlage. Ako je prenisko, sušenje se produžava, smanjujući učinkovitost.

4. Razvoj modernih hibridnih granulacijskih tehnologija

4.1 AGLLOMERACIJA

Ovo je jedan od najčešćih načina granulacije tekućine. U fluidiranom stanju prah dolazi u kontakt s otopinom atomiziranog veziva, formirajući aglomerate. Podešavanjem parametara kao što su brzina raspršivanja, koncentracija veziva i raspodjela protoka zraka, može se dobiti širok raspon vrsta granula - od lagane i nepravilne do guste i sferične - može se dobiti.

4.2 Ovlačenje granulacije

Prah služi kao jezgra čestica, koja je obložena slojem po sloju ponovljenim prskanjem i adhezijom u prahu. Ova se metoda široko koristi u formulacijama održivih i kontroliranih oslobađanja, što omogućava višeslojne strukture lijekova i poboljšanu stabilnost.

5. Prijave i prednosti granulatora s fluidiranim krevetom

5.1 Prijave

Zahvaljujući svom integriranom radu, u: fluidizirani granulatori kreveta koriste se u:

• Farmaceutski proizvodi: granulacija tradicionalne i zapadne medicine, tablete za održivo oslobađanje, efektivne tablete.

• Prehrambena industrija: Instant prah poput mliječnog praha, soka u prahu, proteinskog praha.

• Kemijska industrija: nosači katalizatora, deterdženti, granule pesticida.

5.2 Prednosti opreme

5.2.1 Visoka integracija procesa

Miješanje, granulaciju, sušenje i premazivanje događa se u jednom stroju, smanjujući korake procesa.

5.2.2. Učinkovitost rada i prostora

Zatvoreni dizajn smanjuje složenost i smanjuje intenzitet rada.

5.2.3. Veličina granule koja se može kontrolirati

Podesivi parametri omogućuju krojenje veličine granula za različite potrebe.

5.2.4 Poboljšana kvaliteta proizvoda

Proizvodi jednolike čestice koje prolaze slobodno pogodne za kompresiju i punjenje nizvodno.

6. Razvojni trendovi i tehnološki napredak

6.1 Inteligentna automatizacija

Moderni granulatori s fluidiziranim krevetom sadrže praćenje u stvarnom vremenu i automatsku kontrolu temperature, vlage i protoka zraka-stabilnost procesa povećanja i konzistentnost proizvoda.

6.2 Strukturna optimizacija

Trendovi uključuju modularni dizajn, višenamjensku integraciju, zamjenjive module za raspršivanje, višestupanjske zone sušenja i rotirajuće fluidizirane slojeve - svi poboljšavaju fleksibilnost i čistnost.

6.3 Ekološka rješenja

Kako bi zadovoljili zelene proizvodne potrebe, proizvođači optimiziraju sustave protoka i filtracije zraka kako bi smanjili potrošnju energije, oporavili toplinu i minimizirali emisiju prašine.

6.4 Porast domaće opreme

Povijesno ovisno o uvozu, tržište fluidiranog granulatora za krevet vidi snažan razvoj od domaćih marki (npr. Hywell Machinery). Te su tvrtke napravile proboje u dizajnu i proizvodnji, sužavajući jaz s međunarodnim brendovima i nudeći ekonomične, visoke performanse-proživljavajući modernizaciju kineske medicine i domaće zamjene.

7. zaključak

Tehnologija granulacije fluidiziranog sloja, kao kritična metoda prerade praha u farmaceutskoj industriji, učinkovito prevladava ograničenja tradicionalne mokre granulacije. Njegove prednosti - velika učinkovitost, jednostavnost kontrole i integrirani dizajn - čine je sve važnije u različitim industrijama. Kako se industrijski standardi povećavaju i inteligentni napredak u proizvodnji, fluidizirani granulatori kreveta nastavit će se razvijati prema vrhunskim, pametnim i ekološkim rješenjima-što će pokrenuti pokretačku snagu za modernu farmaceutsku proizvodnju.

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文