مقدمه

کروی سازی یک تکنیک گسترده در صنایع دارویی و شیمیایی برای تولید گلوله های کروی است. این گلوله ها نسبت به سایر اشکال سیستم های تحویل دارو مزایای مختلفی دارند. آنها خواص کنترل شده کنترل شده ، بهبود فراهمی زیستی را بهبود می بخشند و انطباق بیمار را تقویت می کنند.

درک کروی سازی

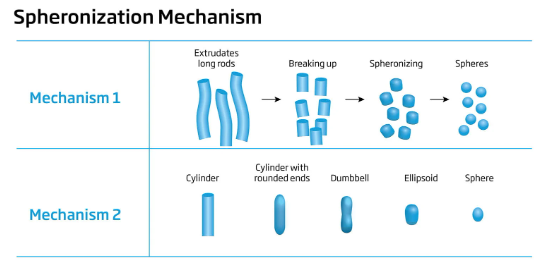

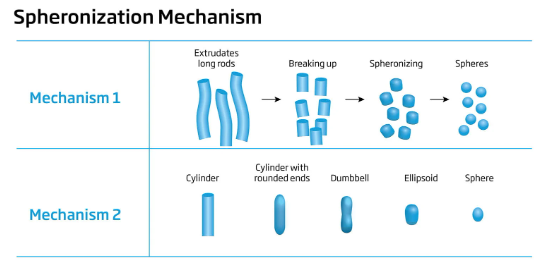

کروی سازی شامل تبدیل ذرات ریز به گلوله های کروی از طریق یک سری فرآیندهای گرانول مکانیکی و مرطوب است. این فرآیند با گرانول مرطوب آغاز می شود ، جایی که ماده دارویی فعال (API) و مواد تحریک کننده با محلول چسبان مخلوط می شوند تا یک توده مرطوب تشکیل شود. این توده مرطوب سپس از طریق اکسترودر منتقل می شود ، که توده را به اکسترودات های استوانه ای شکل می دهد.

مزایای گلوله های کروی

گلوله های کروی در فرمولاسیون دارویی چندین مزیت ارائه می دهند. در مرحله اول ، اندازه و شکل یکنواخت آنها باعث انتشار داروی مداوم می شود و از نتایج درمانی قابل پیش بینی اطمینان می دهد. ثانیا ، افزایش سطح گلوله ها امکان جذب دارو را فراهم می کند. سرانجام ، گلوله ها را می توان برای اصلاح پروفایل های انتشار مواد مخدر پوشانده و امکان تحویل داروهای کنترل شده و هدفمند را فراهم کرد.

مواد و تجهیزات مورد نیاز

برای تهیه گلوله های کروی توسط کروی ، به مواد و تجهیزات زیر نیاز دارید:

ماده دارویی فعال (API)

تحریک کننده

محلول اتصال

مخلوط کننده

اکسترودر

کروی ساز

خشک کن

غربال

تجهیزات روکش (اختیاری)

چگونه کروی سازهای گریز از مرکز فیلم کار می کند؟

اختلاط مرطوب

در این مرحله ، API و مواد تحریک کننده با هم در یک میکسر مخلوط می شوند. محلول اتصال به تدریج برای تشکیل یک توده مرطوب اضافه می شود. میکسر اغلب از میکسر برشی بالا استفاده می کند ، توده مرطوب باید از قوام مناسبی برای اکستروژن برخوردار باشد.

اکستاروژن

سپس توده مرطوب از طریق اکسترودر منتقل می شود که توده را به اکسترودات های استوانه ای شکل می دهد. اکسترودر از یک بشکه و پیچ تشکیل شده است که توده مرطوب را از طریق یک صفحه مرده مجبور می کند. اکسترودات ها به محض ظهور از قالب ، به طول یکنواخت بریده می شوند. گرانولر مرطوب به طور عمده از گرانول نوسان کننده YK یا گرانول سبد استفاده می کند.

کروی سانتریفیوژ

اکسترودات ها به یک کروی ، یک محفظه چرخان مجهز به صفحات اصطکاک منتقل می شوند. با حرکت اکسترودات در داخل کروی ، صفحات اصطکاک نیروهای برشی تولید می کنند که اکسترودات را به گلوله های کروی دور می کنند. فرآیند کروی سازی بسته به اندازه گلوله مورد نظر معمولاً حدود 5 تا 15 دقیقه طول می کشد.

خشک شدن

پس از کروی سازی ، گلوله های کروی به خشک کن منتقل می شوند تا رطوبت اضافی را از بین ببرند. روند خشک کردن برای اطمینان از ثبات و یکپارچگی گلوله ها بسیار مهم است. گلوله ها تا زمان رسیدن به رطوبت مورد نظر در دمای کنترل شده و رطوبت خشک می شوند.

پردازش نهایی

هنگامی که گلوله ها کاملاً خشک شدند ، آنها مراحل پردازش نهایی را پشت سر می گذارند. این ممکن است شامل غربال برای از بین بردن هرگونه گلوله بزرگ یا کم اندازه و دستیابی به توزیع اندازه یکنواخت باشد. علاوه بر این ، در صورت تمایل ، گلوله ها را می توان با یک لایه محافظ یا روکش اصلاح شده برای آنها پوشانده تا بیشتر عملکرد آنها را تقویت کرد.

اقدامات کنترل کیفیت

در طول کل فرآیند ساخت گلوله های کروی توسط کروی ، اقدامات دقیق کنترل کیفیت انجام می شود. این شامل آزمایش مواد اولیه برای مناسب بودن آنها ، نظارت بر پارامترهای گرانول ، انجام چک های فرآیند و انجام تجزیه و تحلیل محصول نهایی است. کنترل کیفیت تضمین می کند که گلوله ها استانداردهای مورد نیاز یکنواختی ، قدرت و محتوای مواد مخدر را رعایت می کنند.

ویدئویی از گلوله های کروی توسط فرآیند کروی سازی

برنامه های گلوله های کروی

گلوله های کروی در فرمولاسیون های مختلف دارویی و شیمیایی کاربردهای خود را پیدا می کنند. برخی از برنامه های متداول عبارتند از:

فرمولاسیون های کنترل شده کنترل شده: گلوله های کروی می توانند برای آزاد کردن دارو به تدریج در طی یک دوره طولانی طراحی شوند و اثرات درمانی پایدار را ارائه می دهند.

فرم های دوز خوراکی: گلوله ها را می توان در کپسول ها پر کرد یا در قرص ها فشرده شد و انعطاف پذیری در دوز و سهولت تجویز را ارائه می دهد.

محصولات آرایشی: از گلوله های کروی در فرمولاسیون های آرایشی برای توانایی آنها در ارائه مواد فعال به طور مساوی و بهبود عملکرد محصول استفاده می شود.

پایان

کروی سازی یک روش مؤثر برای تولید گلوله های کروی با خواص مطلوب برای کاربردهای دارویی و شیمیایی است. این فرایند شامل گرانول مرطوب ، اکستروژن ، کروی ، خشک کردن و پردازش نهایی است. گلوله های حاصل مزایایی مانند انتشار کنترل شده ، بهبود فراهمی زیستی و انطباق بیمار را ارائه می دهند. با توجه دقیق به اقدامات کنترل کیفیت ، گلوله های کروی می توانند به طور مداوم برای مطابقت با مشخصات مورد نیاز تولید شوند.

کروی گریز از مرکز چیست؟

یک کروی گریز از مرکز یک دستگاه تخصصی است که برای تبدیل ذرات شکل نامنظم به کروی طراحی شده است. با قرار دادن ذرات به نیروهای گریز از مرکز و سایر اقدامات مکانیکی ، این تحول را به دست می آورد. ذرات کروی حاصل کاربردهای موجود در صنایع مختلف از جمله داروهای دارویی ، مواد شیمیایی و مواد غذایی را پیدا می کنند.

اصل کار

دستگاه کروی از سه مؤلفه اصلی تشکیل شده است: یک سیلندر عمودی با درگاه تخلیه ، یک صفحه دایره ای 'اصطکاک' و یک قطار درایو با سرعت متغیر که صفحه را چرخانده است. اصل کار یک کروی گریز از مرکز شامل دو فرآیند کلیدی است: گرانول مرطوب و کروی. در ابتدا ، یک فرآیند گرانول مرطوب برای ایجاد گرانول با ترکیب مواد فعال با عوامل اتصال دهنده و سایر مواد تحریک کننده استفاده می شود. گرانول های مرطوب سپس به کروی گریز از مرکز تغذیه می شوند که شامل یک دیسک چرخان یا طبل است.

با ورود گرانول ها به کروی ، نیروهای گریز از مرکز تولید شده توسط دیسک چرخان گرانول ها را به سمت بیرون فشار می دهند و باعث می شوند آنها با یکدیگر برخورد کنند. این برخورد منجر به گرد شدن گرانول ها می شود و آنها را به ذرات کروی تبدیل می کند. به طور همزمان ، گرانول های مرطوب از طریق استفاده از هوای گرم یا گاز گرم می شوند و در نتیجه ذرات کروی جامد ایجاد می شوند.

برنامه های کاربردی در صنعت داروسازی

صنعت داروسازی به طور گسترده ای از کروی های گریز از مرکز برای کاربردهای مختلف استفاده می کند. یکی از کاربردهای اصلی در تولید گلوله های دارویی یا میکروسفرها است. گلوله ها مزایایی مانند انتشار کنترل شده مواد مخدر ، بهبود فراهمی زیستی و سهولت محاصره را ارائه می دهند. علاوه بر این ، فرآیند کروی سازی ، پوشش یکنواخت گلوله ها را امکان پذیر می کند و خصوصیات عملکردی آنها را تقویت می کند.

علاوه بر این ، صنعت داروسازی برای تولید اشکال دوز چند ذرات مانند گرانول و مهره از خطبهای گریز از مرکز استفاده می کند. این ذرات چندگانه ثبات دارویی را بهبود بخشیده ، خطر دامپینگ دوز و افزایش انطباق بیمار را کاهش می دهند.

مزایای کروی سانتریفیوژ

کروی سازی گریز از مرکز مزایای بسیاری از روشهای پردازش ذرات سنتی را ارائه می دهد. در مرحله اول ، تولید ذرات کروی با درجه یکنواختی بالا ، قوام شکل و توزیع اندازه باریک را امکان پذیر می کند. این ویژگی برای برنامه هایی که نیاز به کنترل دقیق بر روی خصوصیات ذرات دارند بسیار مهم است.

علاوه بر این ، کروی سازهای گریز از مرکز در انتخاب مواد و پارامترهای پردازش انعطاف پذیری ارائه می دهند. آنها می توانند طیف گسترده ای از مواد ، از جمله ترکیبات حساس به گرما را در خود جای دهند. پارامترهای قابل تنظیم امکان سفارشی سازی اندازه ذرات ، چگالی و تخلخل را فراهم می کند ، و به الزامات خاص فرمولاسیون پذیرایی می کند.

محدودیت ها و چالش ها

در حالی که کروی سازی گریز از مرکز مزایای بی شماری را ارائه می دهد ، محدودیت ها و چالش هایی نیز دارد. یکی از چالش ها ، تولید بالقوه گرد و غبار ریز در طی این فرآیند است که ممکن است به اقدامات اضافی برای مهار و ایمنی اپراتور نیاز داشته باشد. علاوه بر این ، برخی از مواد ممکن است رفتار کروی ضعیف را نشان دهند ، که نیاز به بهینه سازی فرمولاسیون و پارامترهای فرآیند دارد.

روند نوظهور در کروی گریز از مرکز

کروی سانتریفیوژ یک میدان به طور مداوم در حال تحول با روندهای در حال ظهور است که هدف آن بهبود کارآیی ، تقویت خواص ذرات و گسترش امکانات کاربردی است. یک روند برجسته ، ادغام فن آوری های تحلیلی فرآیند (PAT) در سیستم های کروی ساز گریز از مرکز است. PAT نظارت بر زمان واقعی و کنترل پارامترهای فرآیند بحرانی ، اطمینان از کیفیت محصول مداوم و کاهش تنوع دسته ای به دسته را امکان پذیر می کند.

یکی دیگر از روند نوظهور ، ترکیب اتوماسیون پیشرفته و روباتیک در فرآیندهای کروی سازی گریز از مرکز است. سیستم های خودکار تولید را ساده تر می کنند ، مداخله انسان را به حداقل می رسانند و کارایی کلی فرایند را بهبود می بخشند. روباتیک به کارهایی مانند تغذیه گرانول ، چرخش دیسک و تخلیه محصول کمک می کند و کل فرآیند کروی سازی را بهینه می کند.

علاوه بر این ، تحقیقات در مورد توسعه عوامل نوآورانه اتصال و مواد تحریک کننده که باعث افزایش فرآیند کروی می شود ، متمرکز شده است. مواد جدید با خواص اتصال بهبود یافته و سازگاری با مواد فعال مختلف مورد بررسی قرار می گیرند. این پیشرفت ها به تولید ذرات کروی با کیفیت بالا با پروفایل های پیشرفته انتشار دارو و اثربخشی درمانی کمک می کند.

چشم انداز و نوآوری های آینده

چشم اندازهای آینده کروی گریز از مرکز امیدوار کننده است ، با تحقیق و توسعه مداوم با هدف رسیدگی به محدودیت های فعلی و کاوش در برنامه های جدید. سیستم های مهار بهبود یافته و اقدامات کنترل گرد و غبار ، ایمنی اپراتور را تضمین کرده و اثرات زیست محیطی را به حداقل می رساند. بهینه سازی بیشتر پارامترهای فرآیند و طراحی تجهیزات منجر به بازده تولید بالاتر و کاهش مصرف انرژی می شود.

علاوه بر این ، ترکیبی از کروی سازی گریز از مرکز با سایر فناوری ها ، مانند خشک کردن بستر سیال و پوشش ، راه های جدیدی را برای تولید ذرات عملکردی با خواص متناسب باز می کند. ادغام اصول تولید مداوم در سیستم های کروی ساز گریز از مرکز ، تولید یکپارچه و کارآمد ذرات کروی را در مقیاس بزرگ امکان پذیر می کند.

ویژگی ها و مزایا

کروی سازی عملکرد محصول شما را بهبود می بخشد:

• تولید یک سطح ذرات صاف مناسب برای پوشش لایه نازک

• تشکیل گرانول با یک شکل خاص قابل تحمل

• ذرات تهویه مطبوع برای جلوگیری از تولید گرد و غبار و جریمه ها یا حمل و نقل

• افزایش جریان پذیری با از بین بردن نقاط چسبیدن یا پل زدن

• افزایش چگالی فله ظاهری تا 25 ٪ در مقایسه با مواد اکسترود شده

متداول

1. آیا گلوله های کروی فقط در صنعت داروسازی استفاده می شوند؟

خیر ، گلوله های کروی نیز در صنعت شیمیایی و فرمولاسیون های زیبایی کاربردهای خود را پیدا می کنند.

2. آیا می توان گلوله های کروی را برای پروفایل های مختلف انتشار مواد مخدر سفارشی کرد؟

بله ، پوشش گلوله های کروی می تواند برای دستیابی به پروفایل های خاص انتشار دارو مانند انتشار فوری ، انتشار تأخیر یا انتشار پایدار اصلاح شود.

3. آیا محدودیتی برای کروی سازی وجود دارد؟

کروی ممکن است هنگام برخورد با داروهای بسیار قدرتمند یا حساس که نیاز به کارکرد ویژه یا ویژگی های انتشار خاص دارند ، محدودیت هایی داشته باشد.

آیا می توان کروی سازی را برای تولید تجاری افزایش داد؟

بله ، کروی سازی می تواند برای پاسخگویی به خواسته های تولید تجاری اندازه گیری شود. تجهیزات و فرآیندها را می توان بر این اساس تطبیق داد.

5. از کجا می توانم اطلاعات بیشتری در مورد تکنیک های کروی پیدا کنم؟

برای کسب اطلاعات بیشتر در مورد تکنیک های کروی ، توصیه می شود به ادبیات علمی و مقالات تحقیقاتی مراجعه کنید یا با کارشناسان این زمینه مشورت کنید.

در نتیجه ، فرایند کروی سازی امکان تولید گلوله های کروی با مزایای بی شماری در کاربردهای دارویی ، شیمیایی و آرایشی را فراهم می کند. با دنبال کردن مراحل مشخص شده و اجرای اقدامات کنترل کیفیت ، تولید کنندگان می توانند گلوله های کروی با کیفیت بالا ایجاد کنند که نسخه کنترل شده ، بهبود داروهای بهبود یافته و عملکرد محصول را افزایش می دهد.

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文