Görüntüleme: 9 Yazar: Site Editörü Yayınlanma Tarihi: 2023-11-08 Kaynak: Alan

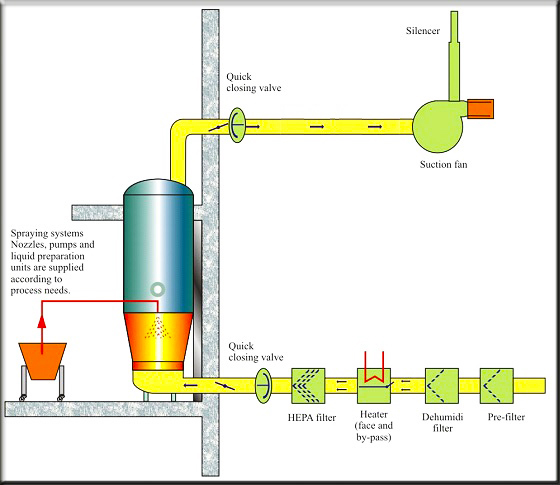

Kaptaki malzemelerin kaynamasını ve tamamen karışmasını sağlamak için hava giriş hacmini ayarlayın; kaynama tabakası nozülü kolayca geçmeyecektir.Başlangıçtaki hava hacmi akışkan yataklı kuru granülatörün çok büyük olmaması gerekir, aksi takdirde toz çok yüksek derecede kaynayacak ve filtre torbasının yüzeyine yapışarak hava akışının engellenmesine neden olacaktır.Hava hacmini ayarlarken, giriş havası hacminin egzoz havası hacminden biraz daha büyük olması daha iyidir.Genel olarak, hava hacmi belirlendikten sonra uygun bir kaynama durumuna ulaşmak için yalnızca atık hava hacmini ayarlamanız gerekir.Fan çalıştırılırken damperin kapatılması gerekir.Fan çalıştıktan sonra, ideal malzeme kaynama durumunu oluşturmak için egzoz damperinin kademe kademe artırılması mümkündür.

Giriş hava sıcaklığı ise akışkan yataklı granülasyon çok yüksekse parçacık boyutu küçülecek ve çok düşükse malzeme aşırı ıslanacak ve topaklaşacaktır.Bu nedenle kaynatma granülasyonu sırasında sıcaklığın kontrol edilmesi çok önemlidir.

Buhar ısıtıcıya girerek havanın içinden geçerken ısınmasına neden olur.Buhar ısıtıldığında sıcaklık belirli bir süre boyunca yükselip düştüğünden, ayar ve ayarlama yaparken ileri kontrol ve tahmine dikkat etmek gerekir.Kişisel deneyim, üretim ekipmanını kullanırken, buhar ısıtması ısınırken yaklaşık on derecelik bir tampon bölge olacaktır, yani ayarlanan sıcaklık 60°C'dir, sıcaklık 70°C'ye yükselebilir ve ardından yavaş yavaş düşebilir ve 60°C'ye sabitleyin, ardından granülasyon işlemi sırasındaysa Sıcaklığı ayarlamak için, hava girişini önceden kısa bir süre kapatmanız veya sıcaklığı ideal sıcaklıktan yaklaşık 10°C daha düşük bir değere ayarlamanız ve ardından ayarlamanız gerekir. nispeten dengelidir.

Sıcaklık gereksinimlere ulaştığında sprey granülasyonu gerçekleştirilebilir.Bu sırada basınçlı havanın akışı ve basıncı ile yapıştırıcının akışı ve hızı kontrol edilmelidir.Aynı zamanda filtre torbasının ters yıkama (şişirme) fonksiyonunun da açılması gerekmektedir.Birkaç saniyede bir geri tepme.

Yatak basıncı dalgalanması genellikle ±%3 dahilindedir.Basınç dalgalanması ±%10'u aşarsa akışkanlaştırma ideal olmayabilir.

Ürünün uygun parçacık boyutu dağılımını sağlamak için, basınçlı havanın akış hızı ve basıncı ile yapıştırıcının akış hızı ve akış hızının uygun olması gerekir.

Püskürtme işlemi sırasında malzeme sıcaklığı ve hava çıkış sıcaklığı düşer.Belli bir değere düştüklerinde duvar yapışmasını veya çökelmeyi önlemek için ilaçlama durdurulmalıdır.Malzemenin sıcaklığı orijinal değerine döndüğünde püskürtme tekrar başlar ve bu döngü yapıştırıcı püskürtülene kadar tekrarlanır.Farklı yapıştırıcıların maksimum viskozite sıcaklığına dikkat etmek ve malzeme sıcaklığının maksimum viskozite sıcaklığında tutulma süresini ürünün ihtiyaçlarına göre ayarlamak gerekir.

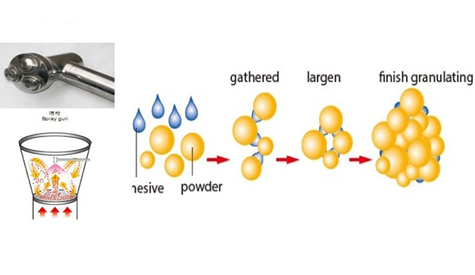

Püskürtme odasında malzeme gazdan ve kabın şeklinden etkilenerek merkezden çevreye doğru yukarı ve aşağı sirkülasyon hareketlerine neden olur.Yapıştırıcı püskürtme tabancasından püskürtülür.Toz malzeme yapışkan damlacıkları tarafından yapıştırılır, parçacıklar halinde toplanır ve ısıtılır.Hava akışı nemi uzaklaştırır ve çıkış sıcaklığındaki değişim kontrol edilmelidir.Islak parçacıklar birbirine yapışarak kek oluşturma eğilimindedir.Kek oluşumunun başka nedenleri de vardır: çok fazla yükleme, dolayısıyla yüklemenin uygun olduğundan emin olmanız gerekir;parçacıklar çok ıslak ve parçacıkların nem içeriğinin azaltılması gerekiyor;Ölü hacim varsa, önce malzemenin bir kısmını kurutun ve ardından kalan ıslak parçacıkları ekleyin veya parçacıkları sallamak için ses çıkarın.

Doldurma hacmi uygun olmalı, çok fazla veya çok az olmamalıdır.Genellikle doldurma hacmi, akışkan yataklı granülatörün kap hacminin yaklaşık %60-80'i kadardır.Çok fazla veya çok az kaynama durumunu ve granülasyon etkisini etkileyecektir.

Akışkan yataklı granülatörün kabı genellikle statik bir eleme cihazı ile donatılmıştır.Toz sürtünmesinden kaynaklanan statik elektrik zamanla ortadan kaldırılabilir.Bazı üreticiler, statik eliminasyon cihazını, kullanım sırasında manuel olarak yerleştirilmesi gereken ayrı bir probla donatmaktadır.Kullanım sırasında buna dikkat edilmeli ve unutulmamalıdır.Statik elektrik, ince toz adsorpsiyonunun ve toplama torbalarının ana nedenidir ve bu nedenle basınç farkını, akışkanlaşma durumunu, düzensiz granülasyonu vb. etkiler. (Ara kısım: Başka bir pilot test sırasında, ekipman yeni satın alındığı için, elektrostatik probu yerleştirmeyi unuttum) Malzemenin ön ısıtma işlemi sırasında malzemenin giderek azaldığını gördüm. Tekrarlanan gözlemler malzemenin çoğunun toplama torbasına emildiğini buldu.

Toplama torbası uzun süredir sallanmıyor ve torbaya çok fazla toz emilmiş;kaynama yüksekliği çok yüksek, durum yoğun, yatak negatif basıncı çok yüksek ve toz toplama torbasına adsorbe ediliyor.Hava kanalı tıkalı ve hava girişi ve çıkışı düzgün değil.