Dilihat: 16 Penulis: Editor Situs Waktu Publikasi: 07-04-2024 Asal: Lokasi

Banyak barang yang kita gunakan sehari-hari tersedia dalam bentuk bubuk bebas debu.Banyak produk, mulai dari susu bubuk hingga obat-obatan tertentu, tidak dapat menahan proses dehidrasi standar dan memerlukan prosedur khusus untuk diubah menjadi bentuk bubuk.Prosedur khusus ini disebut pengeringan semprot.

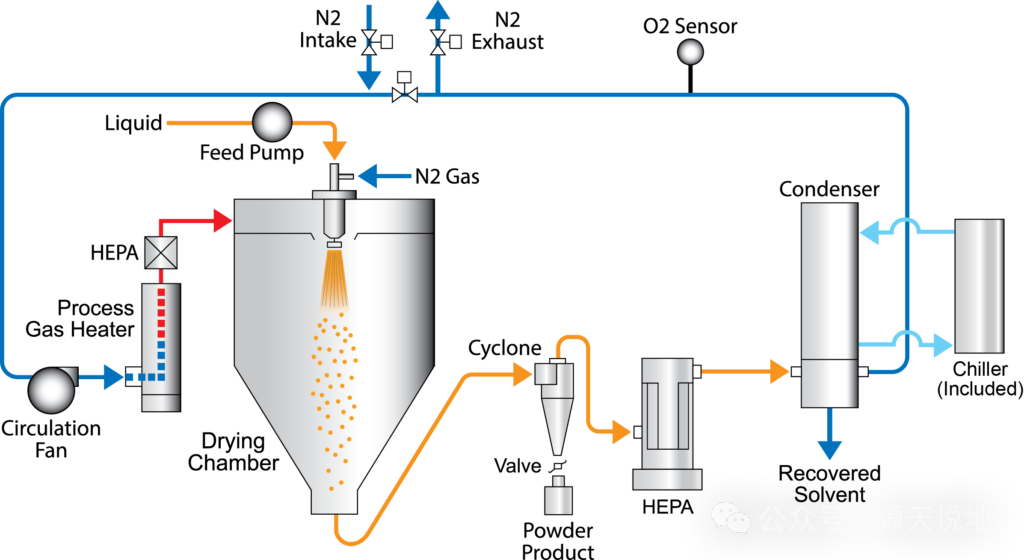

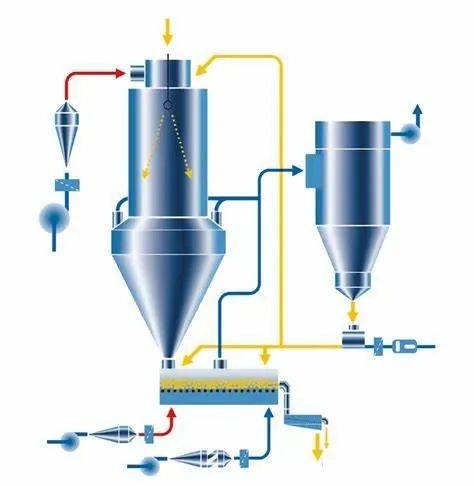

Prosesnya melibatkan pendispersian cairan atau bubur dalam gas kering dan panas untuk memperoleh bubuk dengan distribusi ukuran partikel yang konsisten.Udara biasa atau gas inert dapat digunakan dalam proses ini.Misalnya, etanol dan produk lain yang bereaksi dengan oksigen dapat diproses dengan nitrogen panas, bukan udara.

Dalam peralatan pengeringan semprot, berbagai alat penyemprot atau nosel digunakan untuk memecah cairan atau bubur menjadi tetesan yang diatomisasi dengan ukuran partikel yang sangat kecil.

Nozel pusaran tekanan tinggi fluida tunggal dan nosel cakram berputar adalah jenis nosel yang paling umum digunakan.Distribusi ukuran partikel yang lebih luas dapat dicapai dengan roda alat penyemprot, namun ukuran partikel yang konsisten dapat dicapai dengan kedua metode.

Ukuran tetesan antara 10 dan 500 μm dapat diperoleh dengan menggunakan nozel khusus dalam proses tertentu.Kisaran diameter 100 hingga 200 μm adalah ukuran partikel yang paling umum digunakan.

Suhu ruang pengering semprot biasanya mengacu pada suhu udara panas yang masuk ke menara.Suhu pengeringan merupakan faktor terpenting yang mempengaruhi sifat fisik dan kimia bubuk semprot-kering.

Suhu pengeringan semprot menentukan kadar air bubuk cetakan.Menaikkan suhu pengeringan semprot dari 120°C menjadi 200°C dapat menurunkan kadar air dalam bubuk kering dari 5,29% menjadi 3,88%.

Ukuran partikel produk kering semprot juga bergantung pada suhu masuk udara panas.Peningkatan suhu pengeringan mengakibatkan penguapan air lebih cepat, yang menyebabkan mikrosfer terbentuk lebih cepat tanpa cukup waktu untuk menyusut, sehingga menghasilkan ukuran partikel yang lebih besar.

Ketika suhu pengeringan masuk meningkat dari 138°C menjadi 202°C, ukuran partikel bubuk acai berry meningkat dari 13,38 μm menjadi 20,11 μm.Demikian pula, ukuran partikel bubuk jus jambu biji meningkat secara signifikan dengan meningkatnya suhu masuk.

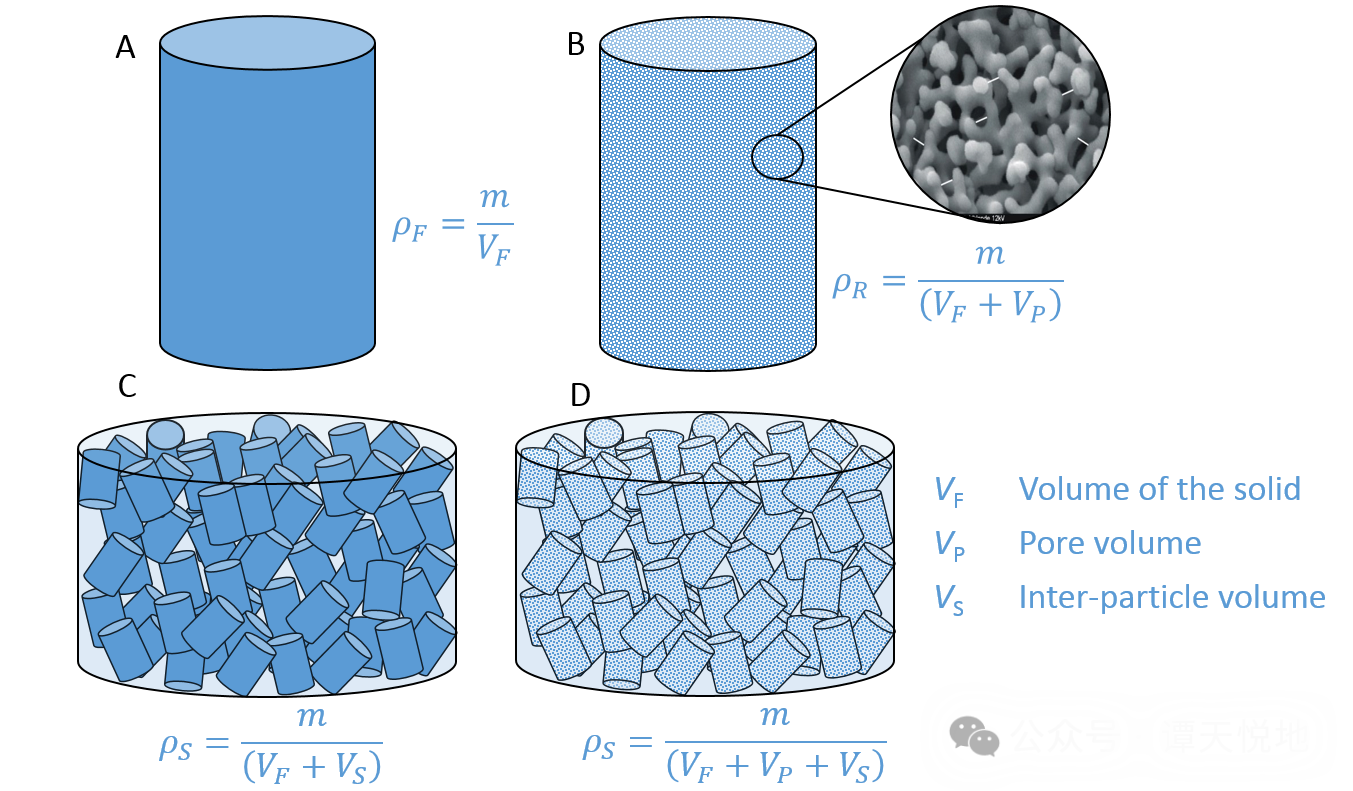

Massa jenis serbuk yang dikeringkan dengan semprotan menurun dengan meningkatnya suhu.Partikel yang lebih besar mungkin berlubang di dalamnya atau memiliki struktur berpori atau rusak karena tingkat penguapan air yang lebih tinggi.Biasanya, partikel berpori atau terfragmentasi menunjukkan kepadatan pengepakan yang lebih rendah.

Selain itu, karena kelembapan partikel berbanding terbalik dengan suhu pengeringan dan air lebih padat dibandingkan sebagian besar padatan makanan kering, bubuk yang diproduksi pada suhu lebih tinggi memiliki kepadatan curah lebih rendah dibandingkan bubuk yang diproduksi pada suhu lebih rendah.

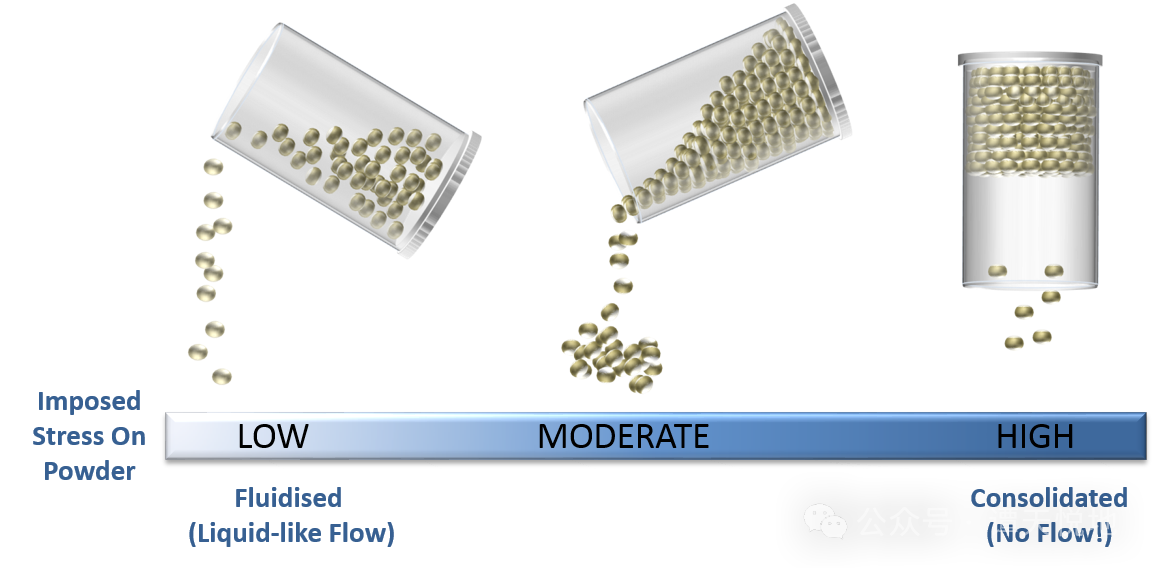

Fluiditas bubuk semprot-kering juga dipengaruhi oleh suhu pengeringan sampai batas tertentu.Dengan meningkatnya suhu, fluiditas akan menurun.

Hal ini mungkin disebabkan oleh semakin besarnya variasi morfologi partikel yang disebabkan oleh semakin tinggi laju penguapan air, semakin kecilnya sudut kontak permukaan yang disebabkan oleh porositas atau rusaknya struktur, sehingga meningkatkan gesekan antara serbuk dan permukaan serta hambatan internal antar partikel.besar sehingga mengakibatkan berkurangnya likuiditas.

Kelarutan juga merupakan karakteristik kualitas yang penting dari produk bubuk dan dapat secara langsung mempengaruhi perilaku rekonstitusi makanan kering semprot.Ketika suhu pengeringan semprot meningkat dari 120°C menjadi 160°C, kelarutan bubuk meningkat.

Zat kaya gula, seperti jus dan jus sayuran, sulit untuk dikeringkan secara langsung tanpa bahan penyemprotan.Bahan dinding merupakan polimer yang melekatkan bahan aktif selama proses pengeringan semprot dan merupakan hal terpenting dalam pengeringan semprot.Salah satu faktornya.

Bahan dinding dapat meningkatkan suhu transisi kaca dan hasil selama pengeringan semprot, serta mengurangi viskositas dan higroskopisitas produk bubuk.Bahan dinding yang umum termasuk gom arab, maltodekstrin, gelatin, pati, pektin, metilselulosa, alginat, trikalsium fosfat dan kombinasinya.

Pemilihan bahan dinding terutama bergantung pada tujuan pengeringan semprot dan sifat fisik dan kimia bahan yang diproses.Bahan dinding harus sangat larut dalam pelarut proses dan memiliki kemampuan pembentukan film yang cukup untuk menghasilkan larutan dengan viskositas rendah bahkan pada konsentrasi tinggi.

Untuk pengeringan semprot, bahan tersebut harus memiliki berat molekul tinggi dan suhu transisi kaca yang tinggi untuk meningkatkan sifat antilengket pada produk akhir.Mereka harus mampu melindungi senyawa sensitif dari pengaruh panas, oksigen, cahaya, dll.

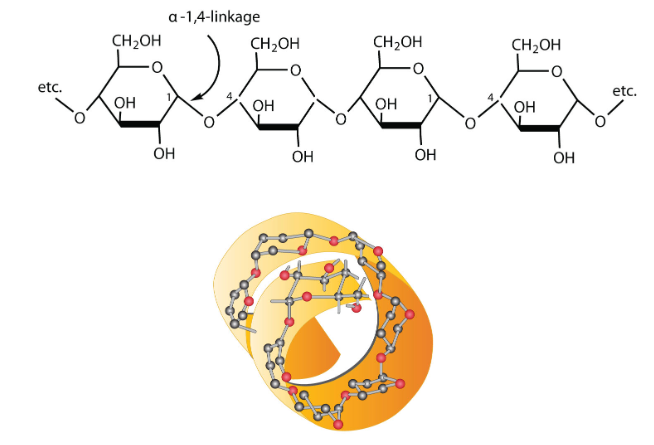

Pati dan turunannya mempunyai sifat pengeringan semprot yang baik, seperti berat molekul tinggi dan suhu transisi gelas tinggi, kelarutan tinggi dalam air dingin dengan viskositas rendah, sifat anti lengket dan kemampuan menghasilkan serbuk yang relatif padat.

Namun, pati tidak memiliki kemampuan membentuk lapisan film, sehingga sangat merugikan efisiensi pengeringan, terutama pengawetan senyawa sensitif.

Gusi.Dibandingkan dengan pati, gum memiliki kemampuan pembentukan film yang lebih baik, namun suhu transisi gelasnya relatif rendah.

Selulosa dan turunannya mempunyai sifat pembentuk film dan aktivitas permukaan yang baik, namun tidak mudah dicerna.

Kombinasi pati atau turunan pati dan gom dapat meningkatkan kinerja pengeringan semprot, namun kandungan gom harus lebih rendah dibandingkan dengan pati atau turunan pati.

Protein, terutama protein whey, telah dilaporkan memiliki kemampuan pembentukan lapisan dan kemampuan retensi nutrisi yang sangat baik, dan sering digunakan bersama dengan pati atau turunan pati.

Dalam proses pengeringan semprot, kecepatan pengumpanan merupakan salah satu faktor penting.Kecepatan pengumpanan menentukan waktu tinggal material di ruang pengering, pemisah dan konveyor, serta mempengaruhi atomisasi material dan ukuran tetesan.

Laju pengumpanan pada dasarnya bergantung pada kecepatan alat penyemprot, semakin tinggi kecepatan pompa, semakin cepat laju pengumpanan.Namun, laju pengumpanan yang lebih tinggi akan memperlambat perpindahan panas, sehingga menyulitkan tetesan untuk benar-benar kering dan mudah menyebabkan dinding menempel.

Selain itu, kecepatan pengumpanan yang terlalu tinggi akan menyebabkan tetesan langsung jatuh ke dalam ruang pengering.Hal ini karena udara panas telah jenuh dan tetesan berkecepatan tinggi tidak dapat diatomisasi sepenuhnya, yang pada akhirnya menyebabkan penurunan hasil bubuk.

Laju pengumpanan yang lebih tinggi mengakibatkan waktu interaksi yang tidak mencukupi antara tetesan dan udara panas, sehingga meningkatkan kadar air bubuk yang dikeringkan dengan semprotan.

Laju umpan yang terlalu tinggi merupakan pengoperasian yang tidak benar yang perlu dihindari selama proses pengeringan semprot.Kecepatan pengumpanan yang terlalu tinggi sering kali menjadi faktor penting penyebab bubuk menempel pada dinding, menyerap kelembapan, dan menyumbat pipa.Selain mengurangi hasil bubuk, hal ini juga menimbulkan masalah tambahan pada pembersihan di lokasi.